ABB: I COBOT YUMI PER UN FORNITORE IN GIAPPONE

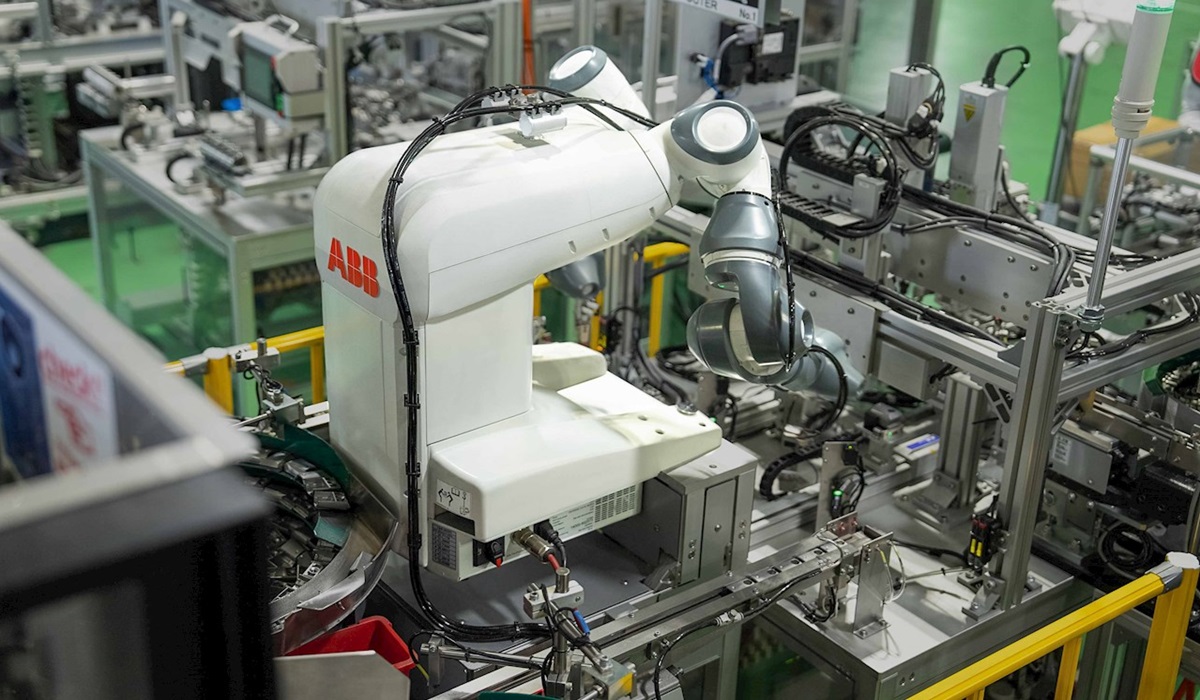

I cobot YuMi di ABB stanno consentendo il reshoring della produzione e aiutano ad affrontare le sfide poste dalla carenza di forza lavoro per SUS Corporation, un importante fornitore di telai in alluminio e componenti in alluminio pressofuso per l’industria automobilistica e altre industrie manifatturiere.

“Il reshoring è sempre più visto come un modo per affrontare le sfide delle catene di fornitura dirompenti e dell’incertezza, ma può introdurre complessità proprie”, ha dichiarato Joerg Reger, Managing Director della Business Line Automotive di ABB Robotics. “La nostra gamma di soluzioni di automazione flessibili può aiutare a risolverle e siamo lieti di vedere che SUS sta beneficiando di un significativo risparmio di tempo, di una maggiore efficienza produttiva e della capacità di adattarsi rapidamente a scenari di fornitura mutevoli. Questo dimostra come l’automazione non sia più appannaggio dei soli grandi OEM.”

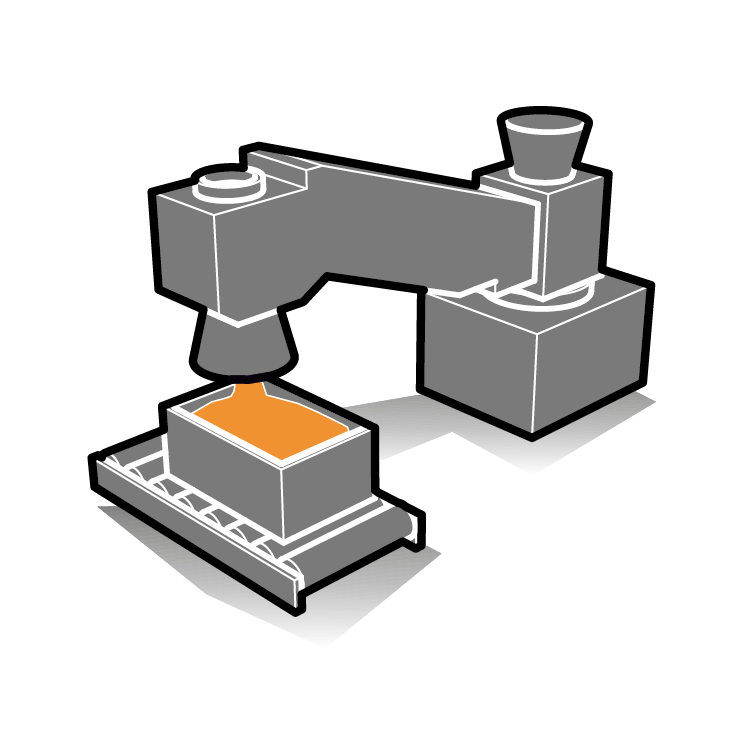

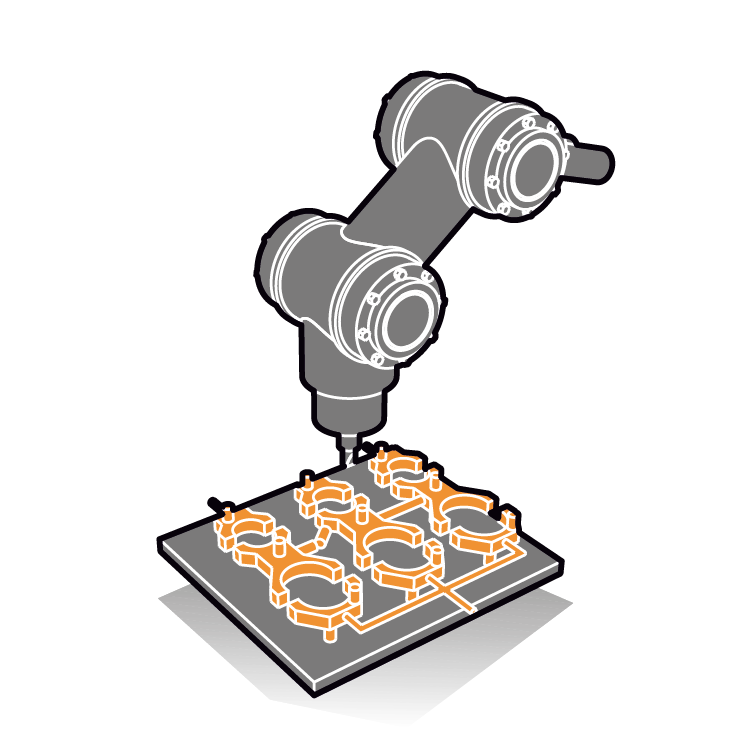

In seguito alle significative perturbazioni delle catene di fornitura globali degli ultimi anni, SUS Corporation ha scelto di tornare alla produzione nazionale a Shizuoka, in Giappone, per gestire meglio i tempi di consegna e introdurre una maggiore flessibilità. Tuttavia, la natura manuale e ripetitiva del processo produttivo, unita alla crescente carenza di manodopera, ha reso difficile per l’azienda assumere e mantenere un numero di lavoratori sufficiente a raggiungere i volumi di produzione richiesti. La soluzione – una serie di robot collaborativi a doppio braccio YuMi – ha ridotto i tempi di assemblaggio, aumentato la produttività del 20% e introdotto la necessaria flessibilità in risposta alle fluttuazioni della domanda. L’azienda prevede di ammortizzare l’investimento entro due anni.

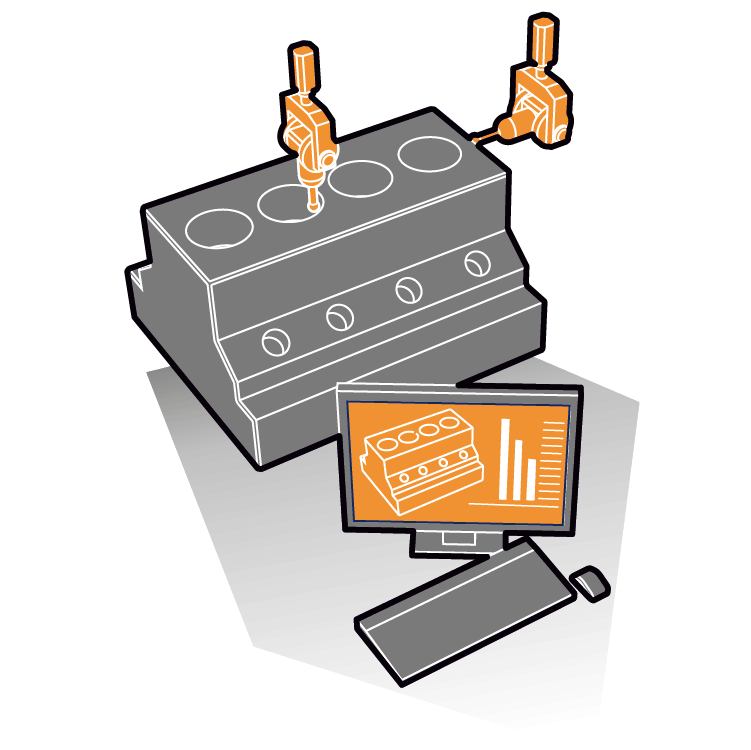

La soluzione automatizzata è stata sviluppata utilizzando il software di simulazione RobotStudio di ABB per progettare e ottimizzare l’operazione in uno spazio virtuale, prima dell’implementazione nel mondo reale. La simulazione ha verificato che i sette assi di movimento di YuMi per ogni braccio fossero in grado di replicare le complesse azioni di torsione necessarie durante il processo di assemblaggio. I calcoli accurati di RobotStudio sui volumi di produzione raggiungibili hanno inoltre facilitato le decisioni di SUS in merito all’investimento. L’azienda sta ora valutando la possibilità di aggiungere altre celle per altri prodotti e di automatizzare altri processi.

“I robot si sono occupati di lavori monotoni e ripetitivi, consentendo di riassegnare i lavoratori a compiti più gratificanti, come la gestione delle operazioni. Il nuovo sistema ha anche permesso di operare di notte con meno lavoratori, con il numero di macchine di assemblaggio dedicate in funzione ridotto da 11 a cinque”, ha dichiarato Akihiro Taki, Team Manager, Die-casting Team, presso lo stabilimento SUS Corporation di Shizuoka.

La recente indagine di ABB sulle prospettive del settore manifatturiero automobilistico – Automotive Manufacturing Outlook Survey – ha rilevato che quasi un terzo (31%) degli intervistati ha indicato la carenza di manodopera tra le tre principali sfide, mentre il 35% ha classificato la manodopera come l’area più preoccupante per quanto riguarda l’aumento dei costi.

Dal 1992, SUS Corporation è uno dei principali produttori di profili in alluminio, che ha abbracciato appieno il potenziale dell’alluminio e ne ha ampliato le possibilità sviluppando e fornendo prodotti in alluminio che supportano l’automazione e il risparmio di manodopera in vari settori che vanno dalle automobili, ai semiconduttori, alla lavorazione degli alimenti e alla logistica. Negli ultimi anni, SUS non si è limitata a fornire singoli prodotti, come telai e componenti in alluminio utilizzati nelle attrezzature di produzione, ma ha anche aiutato i clienti a risolvere i loro problemi fornendo soluzioni, tra cui controllori proprietari che rendono facile ed economico elettrificare i luoghi di lavoro e convertirsi all’IoT. SUS continuerà a fornire parti e materiali utilizzando l’alluminio, un materiale versatile ed eccellente, e contribuirà anche alla fornitura di servizi e alla promozione delle industrie regionali sfruttando le varie possibilità offerte dai materiali in alluminio.

“Il reshoring è sempre più visto come un modo per affrontare le sfide delle catene di fornitura dirompenti e dell’incertezza, ma può introdurre complessità proprie”, ha dichiarato Joerg Reger, Managing Director della Business Line Automotive di ABB Robotics. “La nostra gamma di soluzioni di automazione flessibili può aiutare a risolverle e siamo lieti di vedere che SUS sta beneficiando di un significativo risparmio di tempo, di una maggiore efficienza produttiva e della capacità di adattarsi rapidamente a scenari di fornitura mutevoli. Questo dimostra come l’automazione non sia più appannaggio dei soli grandi OEM.”

In seguito alle significative perturbazioni delle catene di fornitura globali degli ultimi anni, SUS Corporation ha scelto di tornare alla produzione nazionale a Shizuoka, in Giappone, per gestire meglio i tempi di consegna e introdurre una maggiore flessibilità. Tuttavia, la natura manuale e ripetitiva del processo produttivo, unita alla crescente carenza di manodopera, ha reso difficile per l’azienda assumere e mantenere un numero di lavoratori sufficiente a raggiungere i volumi di produzione richiesti. La soluzione – una serie di robot collaborativi a doppio braccio YuMi – ha ridotto i tempi di assemblaggio, aumentato la produttività del 20% e introdotto la necessaria flessibilità in risposta alle fluttuazioni della domanda. L’azienda prevede di ammortizzare l’investimento entro due anni.

La soluzione automatizzata è stata sviluppata utilizzando il software di simulazione RobotStudio di ABB per progettare e ottimizzare l’operazione in uno spazio virtuale, prima dell’implementazione nel mondo reale. La simulazione ha verificato che i sette assi di movimento di YuMi per ogni braccio fossero in grado di replicare le complesse azioni di torsione necessarie durante il processo di assemblaggio. I calcoli accurati di RobotStudio sui volumi di produzione raggiungibili hanno inoltre facilitato le decisioni di SUS in merito all’investimento. L’azienda sta ora valutando la possibilità di aggiungere altre celle per altri prodotti e di automatizzare altri processi.

“I robot si sono occupati di lavori monotoni e ripetitivi, consentendo di riassegnare i lavoratori a compiti più gratificanti, come la gestione delle operazioni. Il nuovo sistema ha anche permesso di operare di notte con meno lavoratori, con il numero di macchine di assemblaggio dedicate in funzione ridotto da 11 a cinque”, ha dichiarato Akihiro Taki, Team Manager, Die-casting Team, presso lo stabilimento SUS Corporation di Shizuoka.

La recente indagine di ABB sulle prospettive del settore manifatturiero automobilistico – Automotive Manufacturing Outlook Survey – ha rilevato che quasi un terzo (31%) degli intervistati ha indicato la carenza di manodopera tra le tre principali sfide, mentre il 35% ha classificato la manodopera come l’area più preoccupante per quanto riguarda l’aumento dei costi.

Dal 1992, SUS Corporation è uno dei principali produttori di profili in alluminio, che ha abbracciato appieno il potenziale dell’alluminio e ne ha ampliato le possibilità sviluppando e fornendo prodotti in alluminio che supportano l’automazione e il risparmio di manodopera in vari settori che vanno dalle automobili, ai semiconduttori, alla lavorazione degli alimenti e alla logistica. Negli ultimi anni, SUS non si è limitata a fornire singoli prodotti, come telai e componenti in alluminio utilizzati nelle attrezzature di produzione, ma ha anche aiutato i clienti a risolvere i loro problemi fornendo soluzioni, tra cui controllori proprietari che rendono facile ed economico elettrificare i luoghi di lavoro e convertirsi all’IoT. SUS continuerà a fornire parti e materiali utilizzando l’alluminio, un materiale versatile ed eccellente, e contribuirà anche alla fornitura di servizi e alla promozione delle industrie regionali sfruttando le varie possibilità offerte dai materiali in alluminio.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی