AGRATI AEE: COME FUNZIONA IL SISTEMA ECO DRIVE?

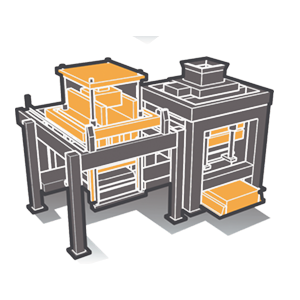

Agrati AEE srl è produttore italiano di macchine per la pressofusione tra i più prestigiosi in Europa.

Il polo produttivo di AGRATI AEE è sito in Bergamo a pochi chilometri da Milano. Si avvale di quasi 90 anni di know-how, partnership con i migliori players tecnici a livello mondiale nei settori dell’elettronica e dell’idraulica, nonchè di tecnologie proprie.

Negli ultimi anni, in collaborazione con il leader mondiale della tecnologia idraulica Parker, è stata sviluppata l’innovativa tecnologia di iniezione Eco Drive, una soluzione per ottimizzare il processo di pressofusione che migliora sia la produttività che la qualità del prodotto.

Come FUNZIONA il sistema ECO DRIVE?

Per capire meglio il Sistema EcoDrive ci siamo avvalsi dell’esperienza di Alessandro Betti, direttore commerciale di AGRATI AEE che conosce le dinamiche e le esigenze dei clienti.

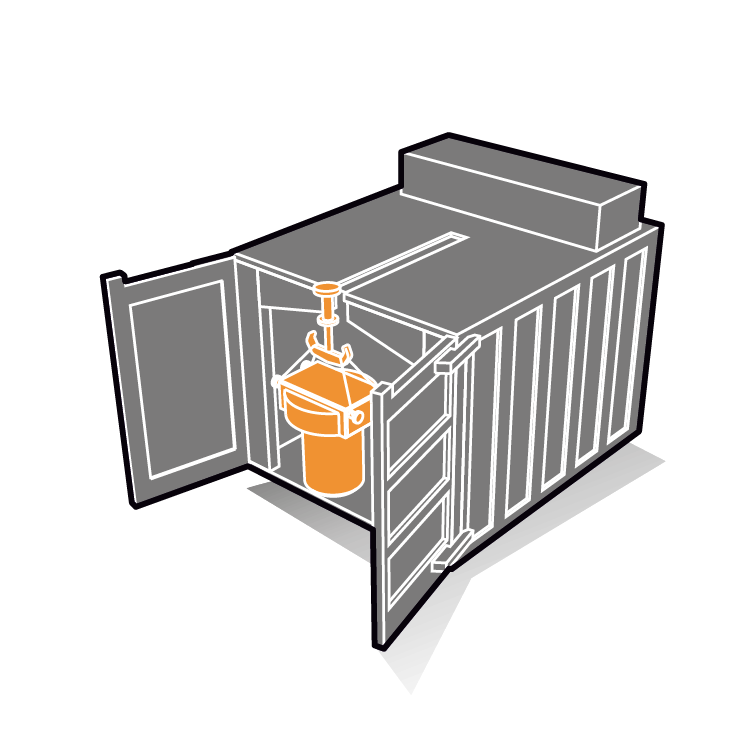

“Il sistema EcoDrive funziona con valvole ad alta risposta a due vie della serie TDP e, in combinazione con il sistema di controllo Compax3F, consente dinamiche e precisioni mai raggiunte prima.

Questo contribuisce ad aumentare la produttività, in quanto gli scarti sono ridotti al minimo.

La soluzione mantiene costante la pressione nel circuito e offre protezione contro i picchi di pressione e la cavitazione grazie ad un dispositivo di accumulo sul lato scarico connesso ad una valvola di sicurezza. Ciò prolunga la vita di tutti i componenti idraulici della macchina.

Il recupero energetico che ne deriva consente di risparmiare fino al 20% dell’energia utilizzata nella fase di iniezione.”

Quali sono i VANTAGGI del sistema di iniezione ECODRIVE?

Possiamo riassumere tutti i vantaggi del Sistema ECO DRIVE, prosegue Alessandro Betti, schematizzando in punti come segue:

- a) I TEMPI di risposta dei movimenti del cilindro sono ridottissimi;

- b) La VELOCITA’ di iniezione desiderata è raggiunta con minori aperture delle valvole;

- c) L’ASSENZA di picchi di pressione è garantita: la pressione massima nel circuito è ora quella dell’accumulatore (130 bar); in precedenza, con l’intervento del freno allo scarico, si raggiungevano anche valori di 230 bar;

- d) L’assenza di picchi di pressione garantisce L’AUMENTO della superficie frontale dello stampo ;

- e) La durata della valvola TDP è più lunga per i benefici derivanti della minore apertura;

- f) Garanzia di una migliore frenata e controllo del cilindro di iniezione;

- g) RIDUZIONE dei tempi di carica dell’accumulatore grazie al recupero dell’olio dallo scarico;

- h) Nel serbatoio della macchina, si ha ora una riduzione delle emulsioni perché gli scarichi dal gruppo di iniezione sono minori e a bassa pressione;

- i) Riduzione delle dimensioni del tubo di scarico dell’unità di iniezione;

- j) Aumento della durata della pompa, grazie alla riduzione delle emulsioni nel serbatoio;

- k) RISPARMIO ENERGETICO grazie alla riduzione dei tempi di caricamento.

Anche in questo caso ci possiamo avvalere dell’esperienza di Alessandro Betti.

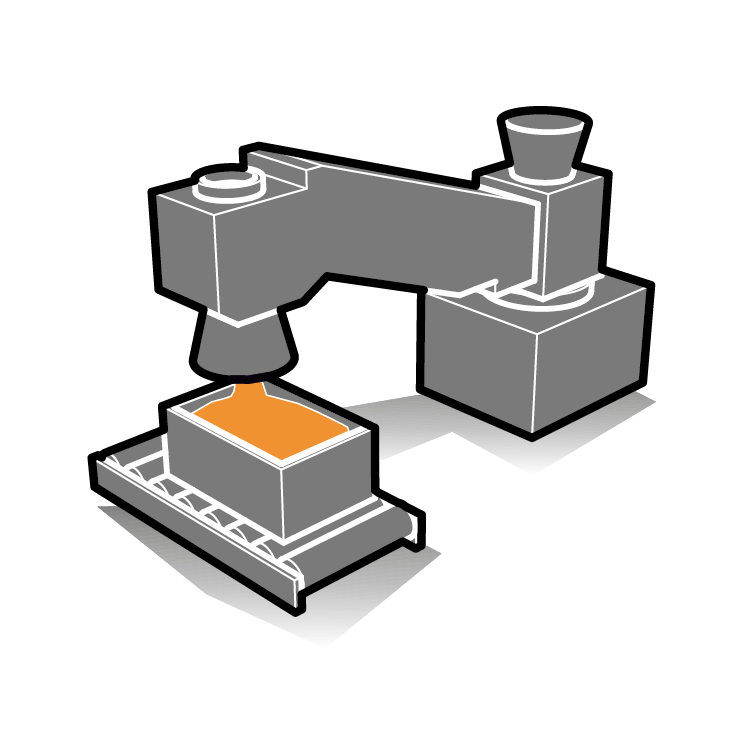

Ciclo di iniezione – prima fase

Tutte le fasi del cilindro di iniezione sono eseguite sotto accumulatore e gestite dalla valvola TDP. Nella prima fase, all’uscita del cilindro di iniezione, dopo il controllo tramite la cartuccia di sicurezza, l’olio non viene più scaricato nel serbatoio, ma ritorna nella linea di pressione dell’accumulatore.

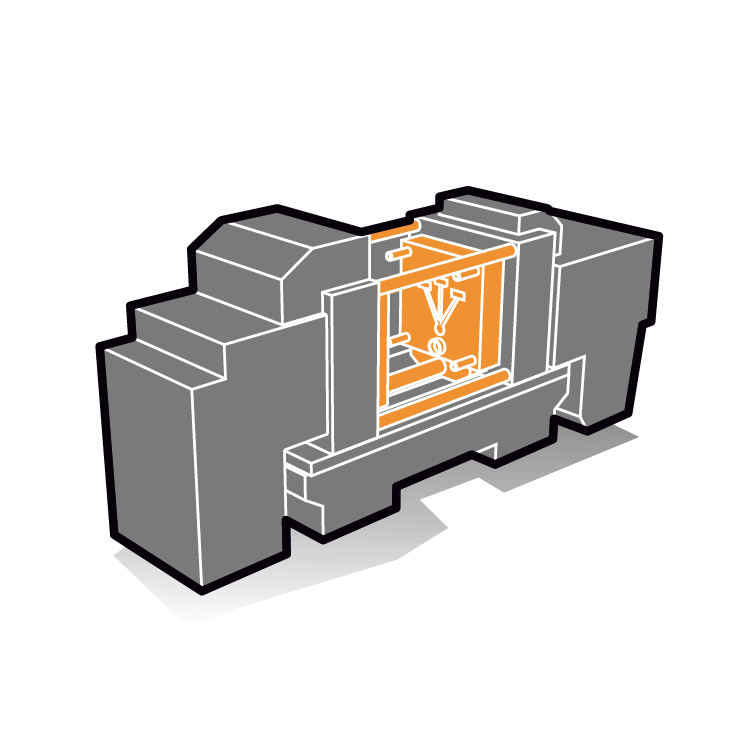

Ciclo di iniezione – seconda fase

Nella seconda fase, aprendo la valvola TDA (TDP nell’opzione ad anello chiuso), l’olio si accumula in un trasformatore di pressione che mantiene costante la pressione sul ramo di scarico, evitando così picchi di pressione e colpi d’ariete. Una piccola quantità di olio viene scaricata a bassa pressione nel serbatoio.

Con l’opzione aggiuntiva ad anello chiuso, è possibile definire 8 campi di velocità con relative rampe e 5 campi di impostazione della pressione.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی