IMAGO: INTELLIGENZA ARTIFICIALE E GIGA MHIRA3D

L’obiettivo è permettere alle aziende partner di raggiungere e mantenere elevati standard qualitativi.

In Imago si lavora costantemente per lo sviluppo di soluzioni innovative nell’ambito dei sistemi di visione per il controllo qualità e il tracciamento della produzione. L’obiettivo è permettere alle aziende partner di raggiungere e mantenere elevati standard qualitativi ottimizzando risorse e prestazioni.

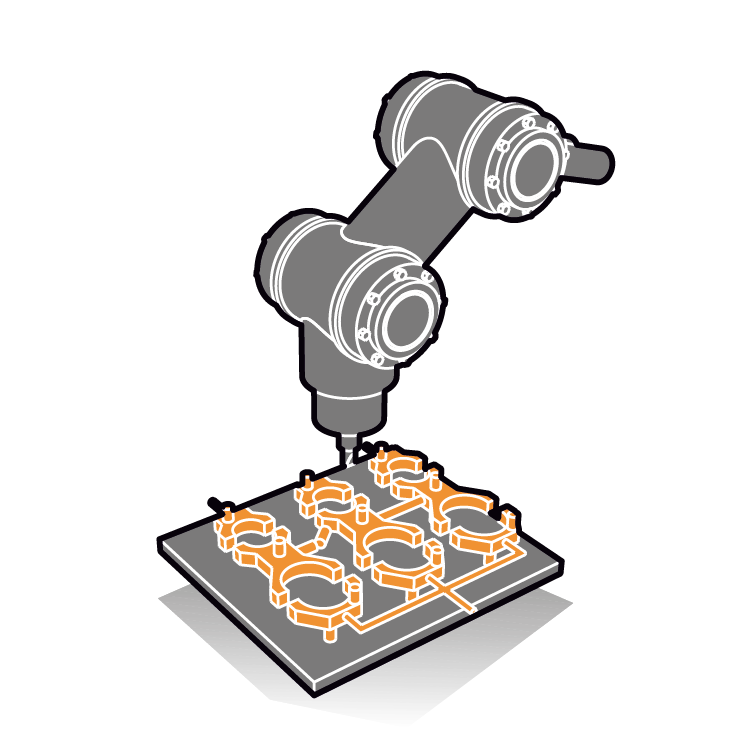

Il più recente traguardo concerne l’utilizzo dell’intelligenza artificiale applicata al controllo qualità. Come è noto, il risultato di un processo produttivo può presentare diverse variabilità estetiche non considerate critiche per la qualità del prodotto. Durante un controllo, queste vengono spesso confuse con la reale difettosità, provocando lo scarto del pezzo. Per superare questa problematica ad oggi considerata irrisolvibile, Imago ha sviluppato algoritmi ibridi che coniugano le peculiarità della visione classica con quelle dell’intelligenza artificiale. Un algoritmo tradizionale identificale zone potenzialmente difettose attraverso la combinazione di diverse tecniche di visione. Le immagini così raccolte sono in seguito classificate da un algoritmo di intelligenza artificiale addestrato con centinaia di esempi di difettosità. In questo modo, è possibile distinguere correttamente tra la reale non conformità e la mera imperfezione estetica ed evitare la generazione di falsi scarti che possano rallentare o bloccare le operazioni di controllo.

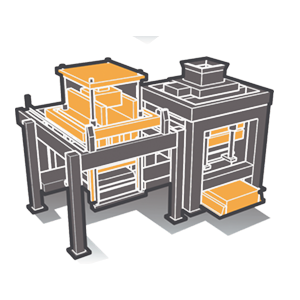

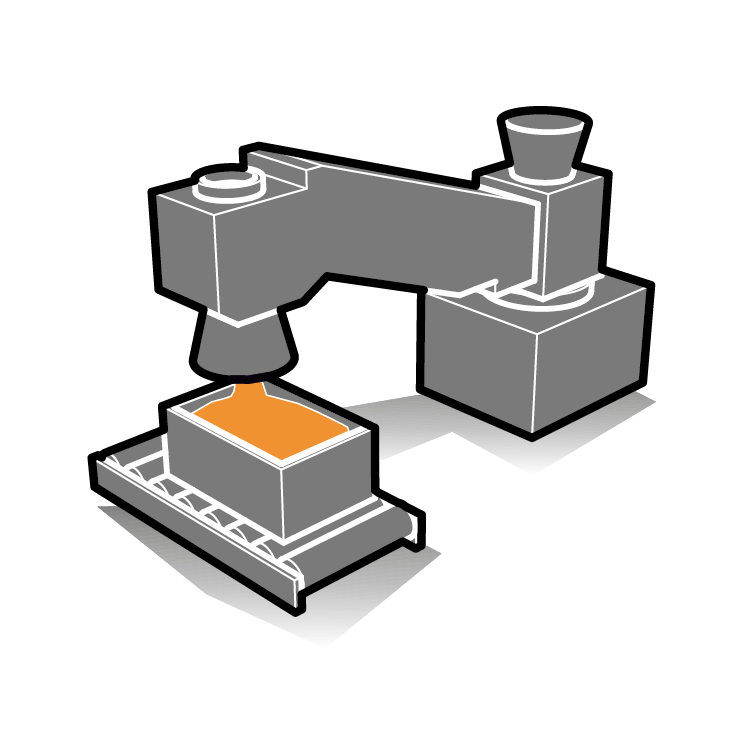

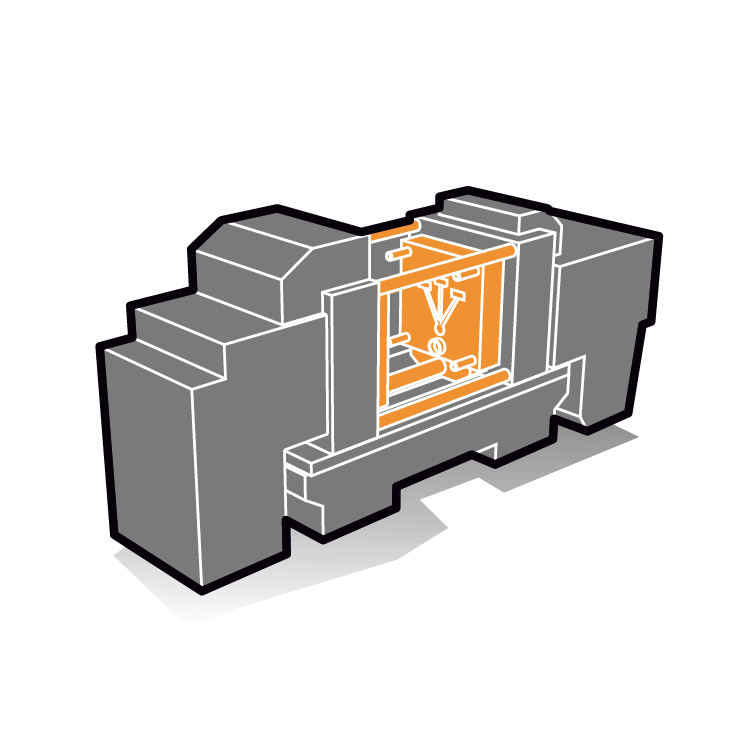

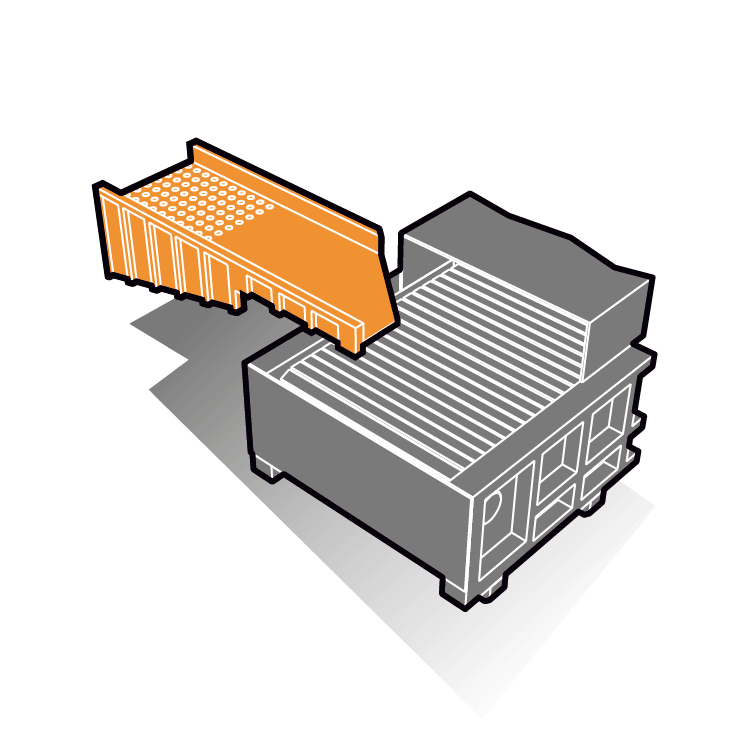

Importanti novità anche per il sistema Mhira3D, che festeggia 15 anni di evoluzione continua. Il dispositivo, dedicato al controllo dei pezzi in uscita dallo stampo di pressofusione, è oggi in grado di effettuare l’analisi termica del processo, in contemporanea alla verifica di integrità in 3D.

Si tratta di un controllo smart delle variazioni termiche dello stampo, svolto attraverso la mappatura termografica del pezzo.

L’operatore può così identificare le zone di surriscaldamento dello stampo per intercettare problemi di raffreddamento e lubrifica, come l’otturazione degli ugelli, e automatizzare la fase di avviamento ottimizzando il numero di scarti iniziali; il sistema individua altresì la formazione di bave e segnala immediatamente eventuali spine rotte. Si tratta di un importante traguardo nel settore: grazie a questo brevetto, Imago può rispondere a una delle più frequenti richieste dei clienti.

Fa il suo esordio nelle aziende anche una nuova versione di Mhira3D, pensata per le ultime Giga-presse, che permette l’analisi di pezzi di grandi dimensioni. Ciò è stato ottenuto grazie a un consistente sviluppo software e a una riprogettazione del sistema di controllo e permetterà di adattarsi a diverse esigenze: isole con spazi ridotti, produzioni con tempi ciclo ristretti o nuovi stampi con spessori sottili e dimensioni importanti.

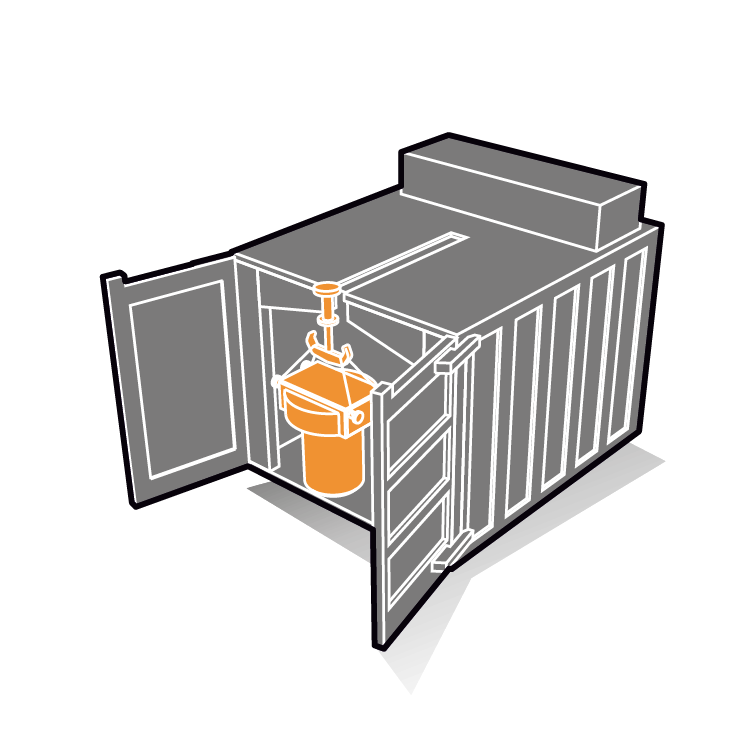

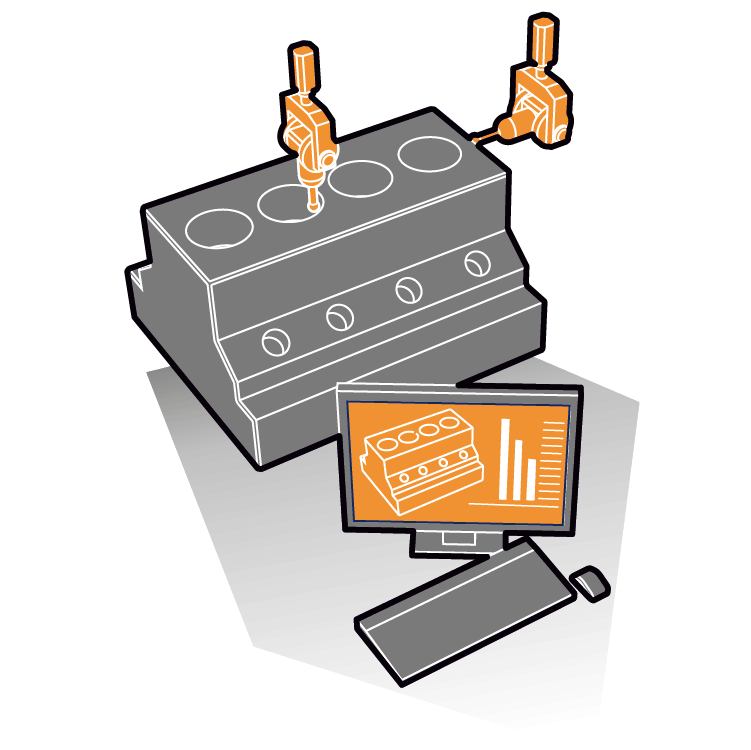

I sistemi Imago operano in linea, senza aumentare il tempo di ciclo della produzione, monitorando il 100% dei pezzi per ottenere un tracciamento completo. Le informazioni raccolte permettono all’operatore di capire da cosa dipende un eventuale problema e quale punto della linea produttiva sia maggiormente interessato. Analizzando i trend, è possibile individuare la presenza di una difformità prima che si arrivi a generare un prodotto difettoso ed evitare eventi come il fermo macchina.

L’interfaccia web dei sistemi permette di monitorare in tempo reale l’andamento della produzione da pc o smartphone, ovunque ci si trovi. Oltre ai dati istantanei si ha accesso allo storico dei dati e alle statistiche aggregate, con la possibilità di effettuare analisi di processo e condividere risultati con il reparto qualità.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی