IMAGO: PRESSOFUSIONE DI ECCELLENZA

La tecnologia della visione artificiale nel campo della pressofusione industriale procede a passi da gigante, evolvendo costantemente in direzione di una sempre maggiore precisione e affidabilità nell’individuare problemi e anomalie nei processi produttivi. Già da qualche anno, Imago ha proposto sul mercato il dispositivo Mhira3D, un sistema di visione altamente sofisticato che ha rivoluzionato le procedure di controllo di integrità e completezza di ogni tipo di pezzo al momento della sua estrazione dalla pressa, garantendo alle fonderie la massima ottimizzazione di prestazioni e risorse.

I controlli di Mhira3D hanno raggiunto un livello di accuratezza ancora più elevato, implementando una serie di funzionalità per il controllo dei singoli pezzi e per l’analisi termica del processo.

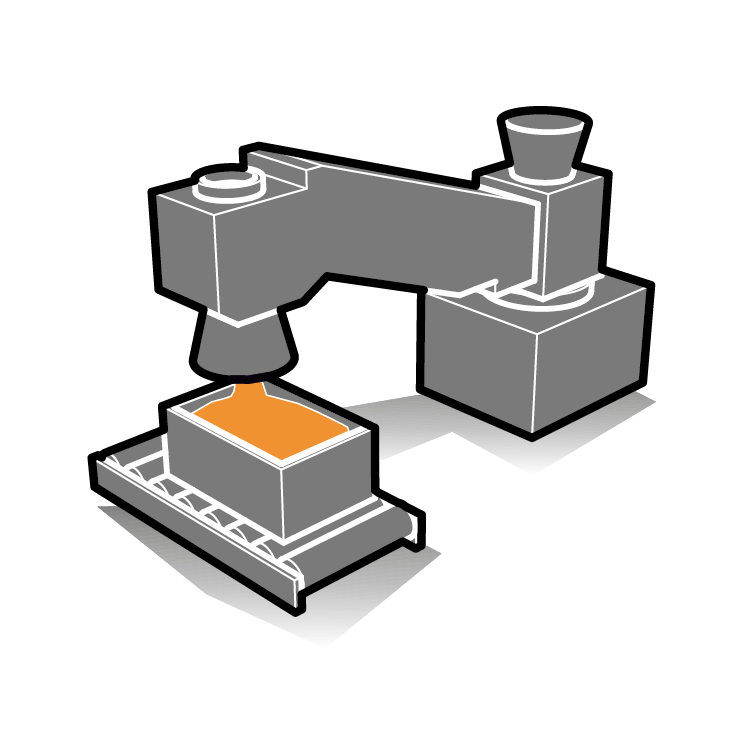

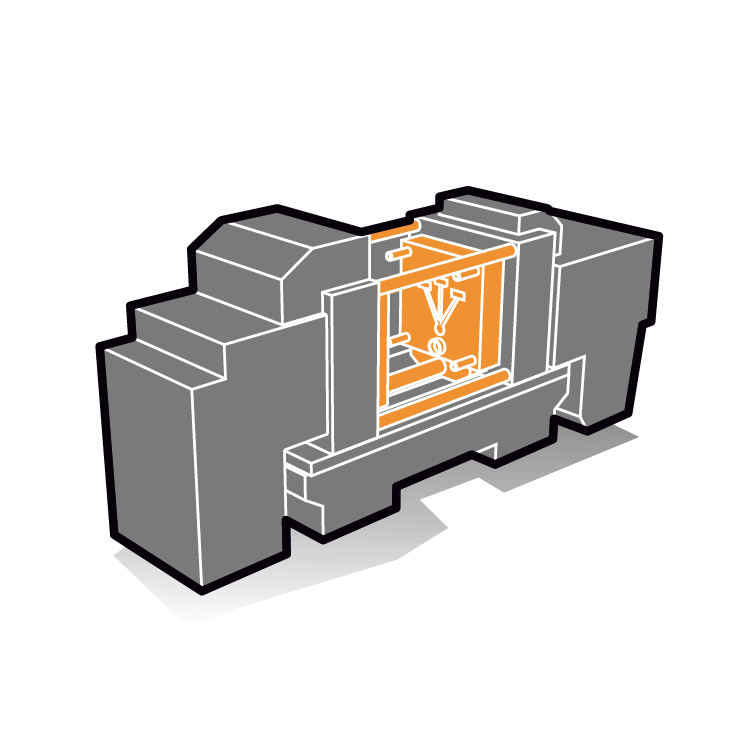

Il funzionamento: analisi termografica e tridimensionale Mhira3D è in grado di effettuare un controllo preciso e istantaneo su ogni tipo di pezzo che viene estratto dalla pressa, attraverso una duplice analisi. L’analisi termografica consente di intercettare problemi di surriscaldamento in tempo reale, di segnalare anomalie e derive di vario tipo e di prevenire possibili eventi critici. Parallelamente opera l’analisi tridimensionale, che assicura la verifica dell’integrità e della completezza della stampata. Si tratta di due processi eseguiti contemporaneamente per un controllo doppiamente efficace. Vi è poi il nuovo algoritmo che il team di Imago ha sviluppato per la risoluzione di un problema molto sentito nel mondo della pressofusione: il problema delle spine rotte. Un rischio che il dispositivo Mhira3D può scongiurare in tempo reale, individuando all’istante il pezzo difettoso ed evitando che esso attraversi inutilmente le successive fasi del processo, con un risparmio assai considerevole di tempo e risorse.

Le novità: l’analisi termica al centro Le funzionalità sopra citate, frutto dello sviluppo ad hoc di algoritmi in seguito a numerose prove sul campo, possono essere identificate con tre parole chiave: Soglia, Controllo derive e Controllo picchi. La prima consente al dispositivo di segnalare un’anomalia nel momento in cui la temperatura dell’area o delle aree esaminate supera una certa soglia; ciò permette all’operatore di macchina di intervenire nel processo per evitare danni. Il Controllo derive e il Controllo picchi si focalizzano invece sul processo a medio-lungo periodo: il primo indica quando si presenta un trend, specialmente lento, verso una temperatura più alta del normale, allertando l’operatore che può intervenire per interrompere la deriva; il secondo segnala un’anomalia nella rilevazione di picchi di temperatura elevati e costanti, che evidenziano un problema da risolvere come ad esempio l’otturazione degli ugelli di lubrifica. Tutti i dati termografici raccolti da Mhira3D vengono messi a disposizione delle aziende per effettuare un’analisi dell’intero processo di produzione.

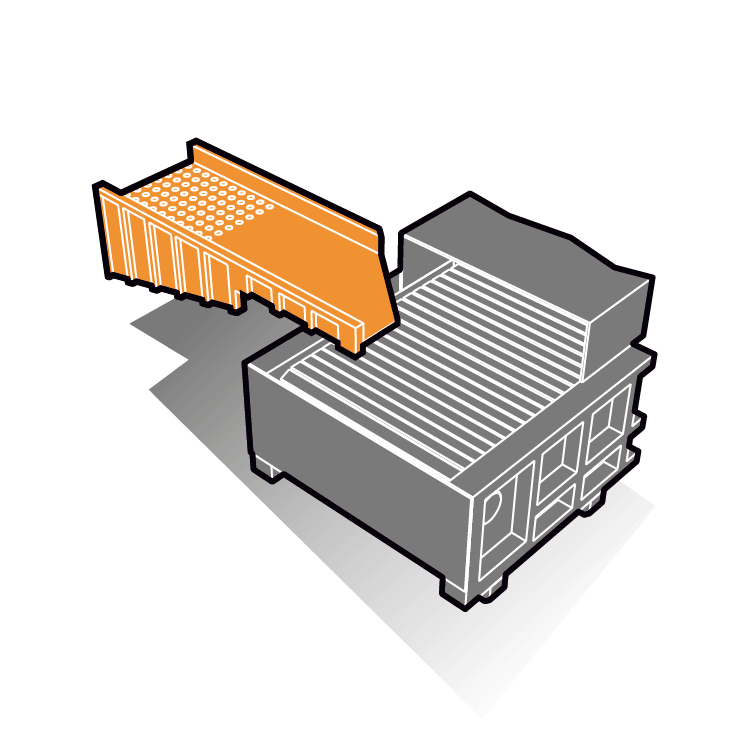

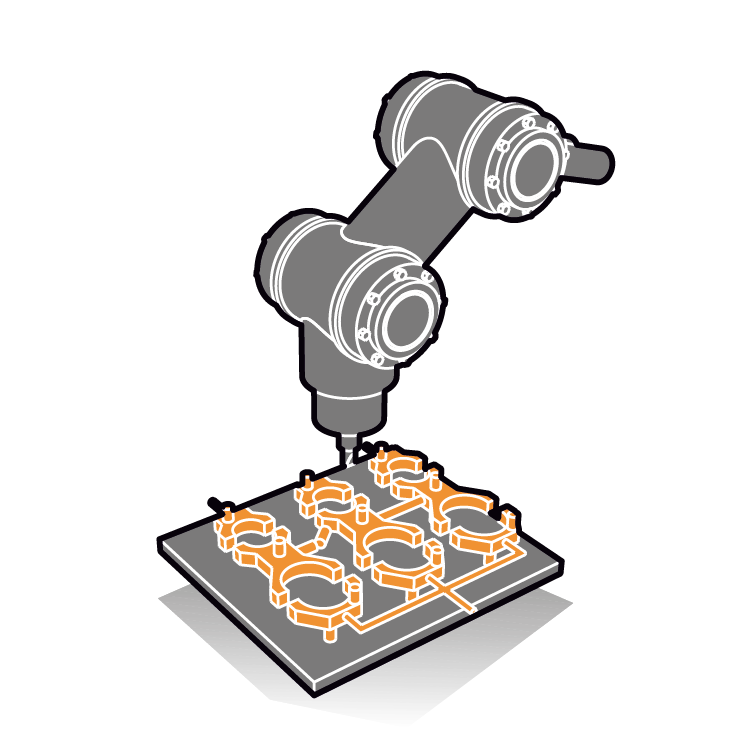

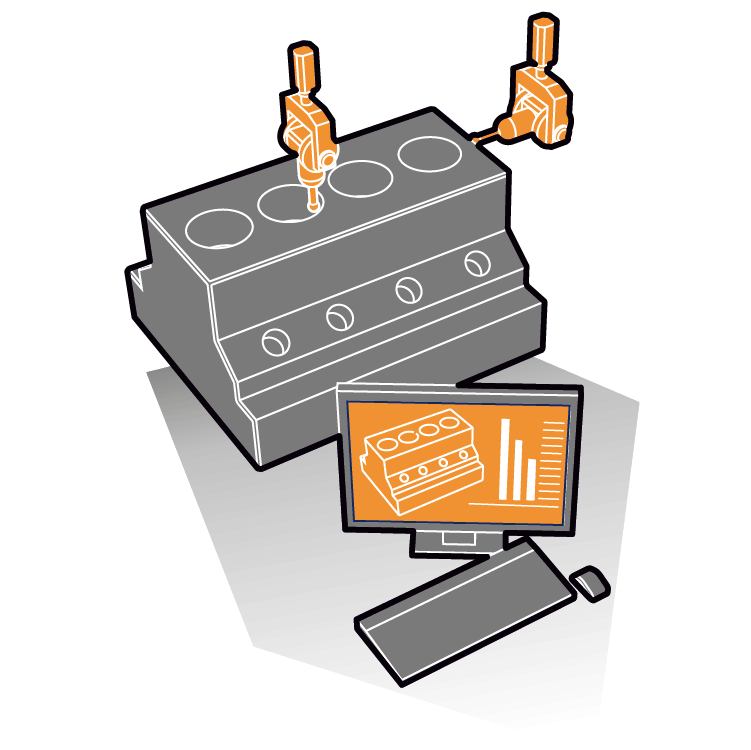

Il modello operativo: approccio customer-oriented e affiancamento costante Le soluzioni ideate da Imago per la pressofusione sono già state adottate dalle più importanti aziende d’Italia, d’Europa e del mondo. Non si limitano a una sola fase, bensì all’intero processo produttivo: Mhira3D per la fase di stampaggio, Anglerfish per le verifiche che seguono la fase di tranciatura e Magpie per i controlli relativi alle lavorazioni meccaniche. L’approccio Imago alle realtà industriali è declinabile secondo le specifiche esigenze di ciascun cliente e orientato all’incremento esponenziale della qualità della sua produzione. Esso si contraddistingue per un costante affiancamento (dall’analisi di fattibilità, ai corsi di formazione, all’installazione, al servizio post-vendita e di assistenza e supporto) e per la facilità e l’immediatezza di utilizzo dei dispositivi dotati di un sistema d’interfaccia user friendly, che può essere impiegato con estrema facilità dall’operatore di macchina, dal responsabile di produzione, e più in generale da chiunque, semplicemente impostando le aree di controllo. Semplice, intuitiva, facile da usare, l’interfaccia web dei sistemi Imago permette di monitorare in tempo reale l’andamento della produzione da pc o smartphone, ovunque ci si trovi – con particolare attenzione alla risoluzione, alla velocità, alla ripetibilità del risultato.

È inoltre garantita una fase di accompagnamento operativo e di aggiornamento di tutti i sistemi già installati alle nuove versioni del software, messe a disposizione da Imago per rendere accessibili e fruibili a tutti i clienti i benefici dei nuovi risultati. Un approccio unico, personalizzato e sempre all’avanguardia, che fa di Imago un modello di eccellenza industriale a cui si rivolgono fonderie di ogni dimensione e di varia produzione, sempre più orientate alla produzione di qualità.

I controlli di Mhira3D hanno raggiunto un livello di accuratezza ancora più elevato, implementando una serie di funzionalità per il controllo dei singoli pezzi e per l’analisi termica del processo.

Il funzionamento: analisi termografica e tridimensionale Mhira3D è in grado di effettuare un controllo preciso e istantaneo su ogni tipo di pezzo che viene estratto dalla pressa, attraverso una duplice analisi. L’analisi termografica consente di intercettare problemi di surriscaldamento in tempo reale, di segnalare anomalie e derive di vario tipo e di prevenire possibili eventi critici. Parallelamente opera l’analisi tridimensionale, che assicura la verifica dell’integrità e della completezza della stampata. Si tratta di due processi eseguiti contemporaneamente per un controllo doppiamente efficace. Vi è poi il nuovo algoritmo che il team di Imago ha sviluppato per la risoluzione di un problema molto sentito nel mondo della pressofusione: il problema delle spine rotte. Un rischio che il dispositivo Mhira3D può scongiurare in tempo reale, individuando all’istante il pezzo difettoso ed evitando che esso attraversi inutilmente le successive fasi del processo, con un risparmio assai considerevole di tempo e risorse.

Le novità: l’analisi termica al centro Le funzionalità sopra citate, frutto dello sviluppo ad hoc di algoritmi in seguito a numerose prove sul campo, possono essere identificate con tre parole chiave: Soglia, Controllo derive e Controllo picchi. La prima consente al dispositivo di segnalare un’anomalia nel momento in cui la temperatura dell’area o delle aree esaminate supera una certa soglia; ciò permette all’operatore di macchina di intervenire nel processo per evitare danni. Il Controllo derive e il Controllo picchi si focalizzano invece sul processo a medio-lungo periodo: il primo indica quando si presenta un trend, specialmente lento, verso una temperatura più alta del normale, allertando l’operatore che può intervenire per interrompere la deriva; il secondo segnala un’anomalia nella rilevazione di picchi di temperatura elevati e costanti, che evidenziano un problema da risolvere come ad esempio l’otturazione degli ugelli di lubrifica. Tutti i dati termografici raccolti da Mhira3D vengono messi a disposizione delle aziende per effettuare un’analisi dell’intero processo di produzione.

Il modello operativo: approccio customer-oriented e affiancamento costante Le soluzioni ideate da Imago per la pressofusione sono già state adottate dalle più importanti aziende d’Italia, d’Europa e del mondo. Non si limitano a una sola fase, bensì all’intero processo produttivo: Mhira3D per la fase di stampaggio, Anglerfish per le verifiche che seguono la fase di tranciatura e Magpie per i controlli relativi alle lavorazioni meccaniche. L’approccio Imago alle realtà industriali è declinabile secondo le specifiche esigenze di ciascun cliente e orientato all’incremento esponenziale della qualità della sua produzione. Esso si contraddistingue per un costante affiancamento (dall’analisi di fattibilità, ai corsi di formazione, all’installazione, al servizio post-vendita e di assistenza e supporto) e per la facilità e l’immediatezza di utilizzo dei dispositivi dotati di un sistema d’interfaccia user friendly, che può essere impiegato con estrema facilità dall’operatore di macchina, dal responsabile di produzione, e più in generale da chiunque, semplicemente impostando le aree di controllo. Semplice, intuitiva, facile da usare, l’interfaccia web dei sistemi Imago permette di monitorare in tempo reale l’andamento della produzione da pc o smartphone, ovunque ci si trovi – con particolare attenzione alla risoluzione, alla velocità, alla ripetibilità del risultato.

È inoltre garantita una fase di accompagnamento operativo e di aggiornamento di tutti i sistemi già installati alle nuove versioni del software, messe a disposizione da Imago per rendere accessibili e fruibili a tutti i clienti i benefici dei nuovi risultati. Un approccio unico, personalizzato e sempre all’avanguardia, che fa di Imago un modello di eccellenza industriale a cui si rivolgono fonderie di ogni dimensione e di varia produzione, sempre più orientate alla produzione di qualità.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی