IMAGO: SPINE ROTTE NON SONO PIÙ UN PROBLEMA

L’azienda bresciana ha creato un nuovo algoritmo in grado di individuare la presenza di spine rotte sul pezzo stampato in pressofusione.

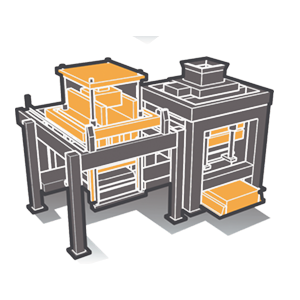

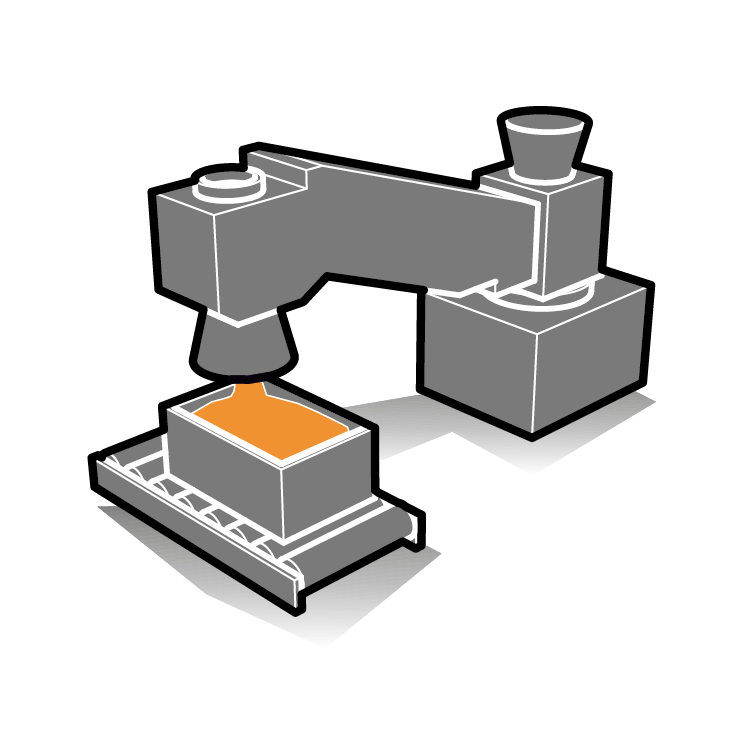

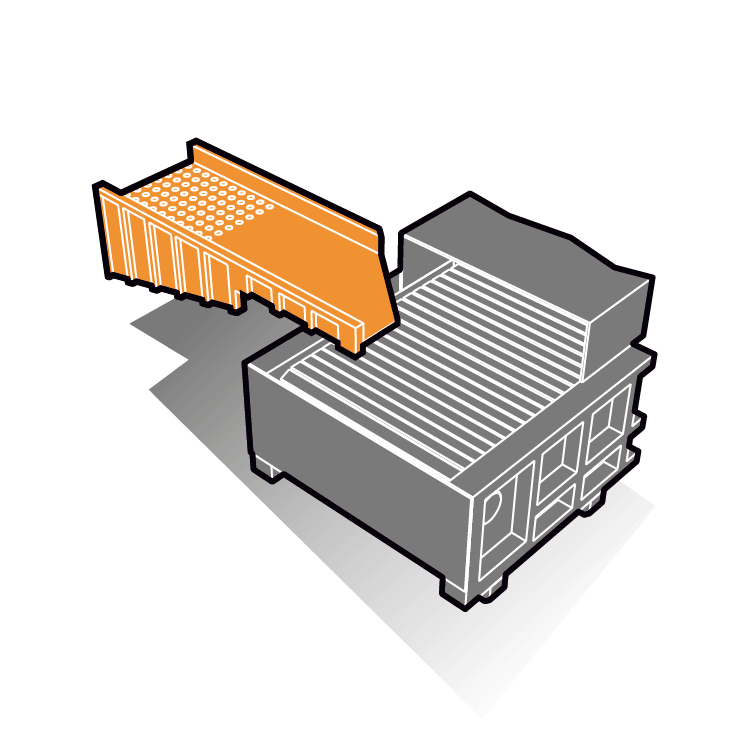

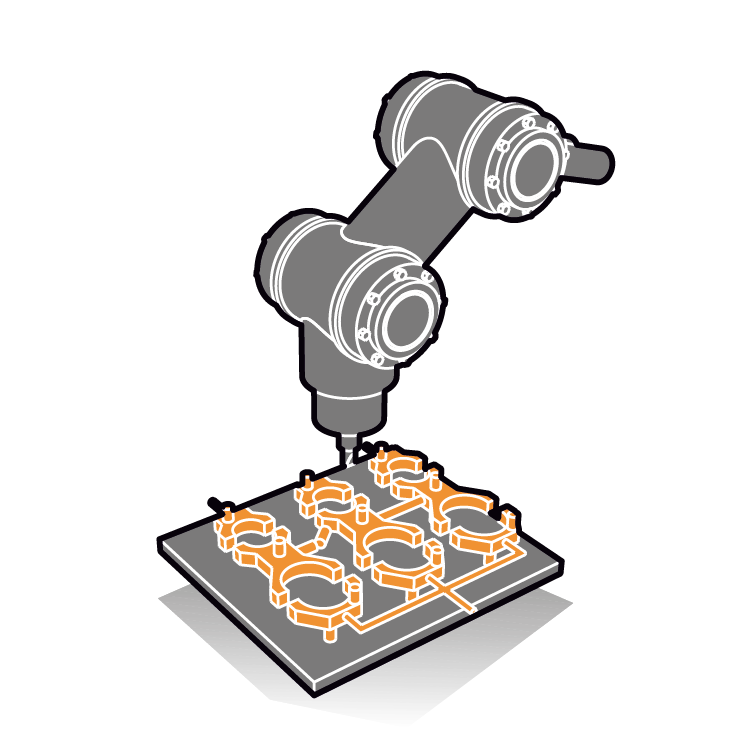

Il sistema di visione Mhira3D è un progetto unico e in continua evoluzione, nato per rivoluzionare il settore della pressofusione e per garantire alle fonderie i più alti standard qualitativi e la massima ottimizzazione di risorse e prestazioni. Come suggerisce il suo stesso nome, Mhira3D effettua un controllo istantaneo e preciso su ogni tipologia di pezzo estratto dalla pressa, per mezzo di una duplice applicazione. Da una parte l’analisi termografica, che permette di intercettare con largo anticipo eventuali anomalie, derive o problemi di surriscaldamento e lubrifica, come l’otturazione degli ugelli, di prevenire possibili eventi critici, come il fermo macchina, e di rilevare la formazione di bave e difetti dello stampo. Dall’altra l’analisi tridimensionale, che assicura la verifica dell’integrità e della completezza della stampata. Si tratta di due processi eseguiti contemporaneamente per un controllo doppiamente efficace. E matematicamente infallibile: per esempio nella rilevazione di tutti i fagioli. Ma la vera novità è il nuovo algoritmo che il team di Imago ha sviluppato per la risoluzione di un problema molto sentito nel mondo della pressofusione: il problema delle spine rotte. Un rischio che il nuovo algoritmo del dispositivo Mhira3D può scongiurare in tempo reale, individuando all’istante il pezzo difettoso ed evitando che esso attraversi inutilmente le successive fasi del processo, con un risparmio assai considerevole di risorse. Ma le novità non finiscono qui: Imago ha infatti installato presso aziende leader del settore una nuova versione di Mhira3D per l’analisi approfondita di pezzi di grandi dimensioni, destinata all’utilizzo delle Giga-presse di ultima generazione e ideale anche per isole con spazi ridotti, produzioni con tempi ciclo ristretti e stampi da spessori sottili.

MOLTEPLICI VISIONI, MOLTEPLICI SOLUZIONI

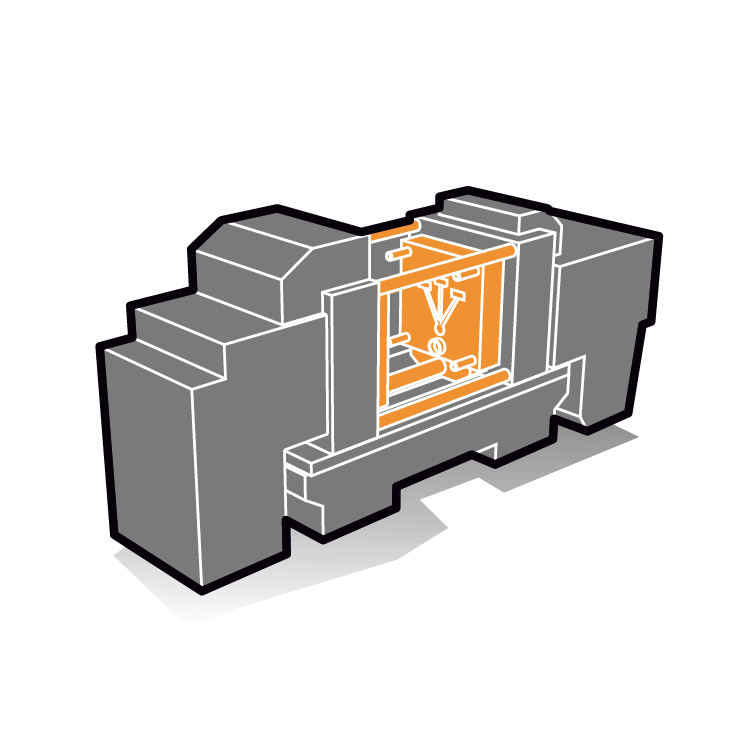

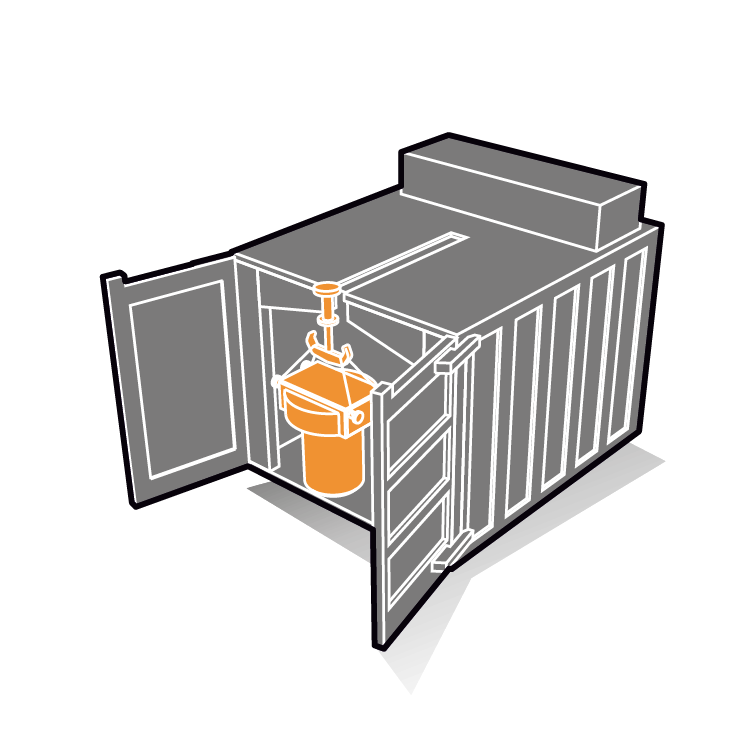

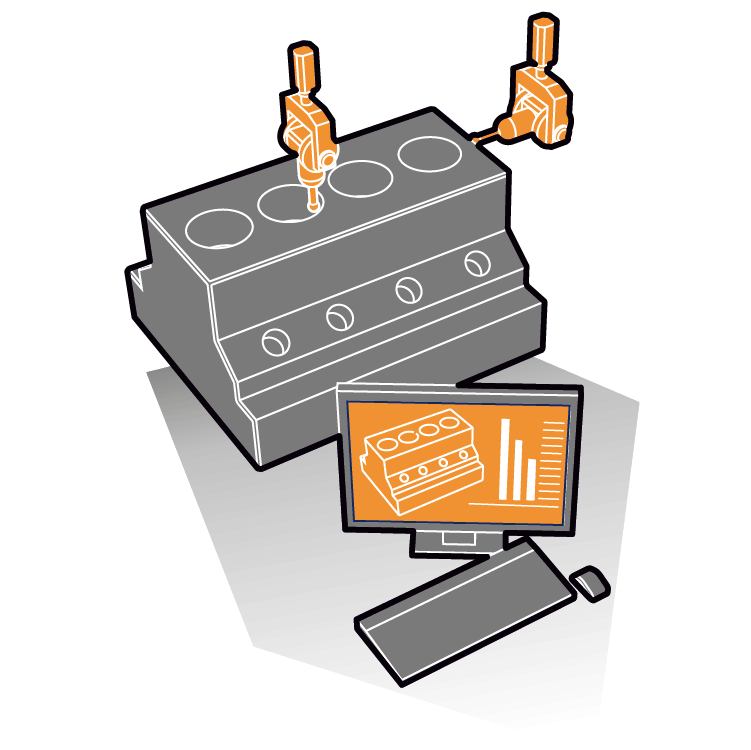

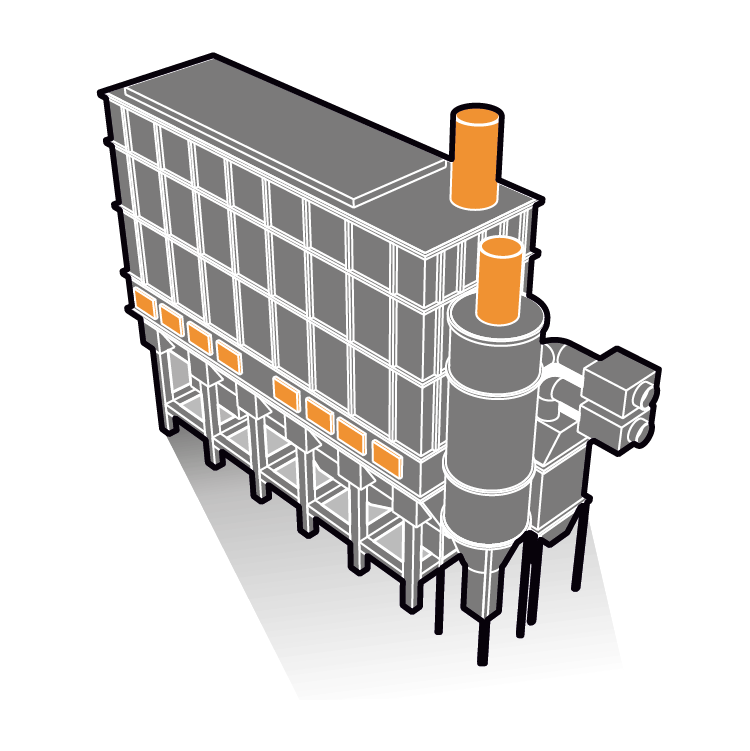

L’approccio dell’azienda, affinato da una pluridecennale esperienza – e presenza – nel mondo della pressofusione, è custom: cioè declinabile secondo le specifiche esigenze di ogni singolo cliente e orientato all’incremento esponenziale della qualità della sua produzione. E si contraddistingue per un costante affiancamento del cliente (dall’analisi di fattibilità, ai corsi di formazione, all’installazione, al primo utilizzo, al servizio post-vendita e di assistenza e supporto) nonché per la facilità e l’immediatezza di utilizzo dei suoi dispositivi, dotati di un sistema d’interfaccia semplice e intuitivo, che può essere impiegato con estrema facilità dall’operatore di macchina, dal responsabile di produzione, dall’addetto al controllo qualità, e più in generale da chiunque, semplicemente impostando le aree di controllo. Le soluzioni ideate da Imago per la pressofusione sono già state adottate dalle più importanti aziende d’Italia, d’Europa, del mondo. E non si limitano a una sola fase, bensì all’intero processo produttivo: il già citato Mhira3D per la fase di stampaggio, Anglerfish per le verifiche che seguono la fase di tranciatura e Magpie per i controlli relativi alle lavorazioni meccaniche. Esse sono il frutto della pluridecennale esperienza di precisione tecnologica di un’azienda che ha fatto della visione uno strumento d’indagine del mondo e un modello di eccellenza. 1

Il sistema di visione Mhira3D è un progetto unico e in continua evoluzione, nato per rivoluzionare il settore della pressofusione e per garantire alle fonderie i più alti standard qualitativi e la massima ottimizzazione di risorse e prestazioni. Come suggerisce il suo stesso nome, Mhira3D effettua un controllo istantaneo e preciso su ogni tipologia di pezzo estratto dalla pressa, per mezzo di una duplice applicazione. Da una parte l’analisi termografica, che permette di intercettare con largo anticipo eventuali anomalie, derive o problemi di surriscaldamento e lubrifica, come l’otturazione degli ugelli, di prevenire possibili eventi critici, come il fermo macchina, e di rilevare la formazione di bave e difetti dello stampo. Dall’altra l’analisi tridimensionale, che assicura la verifica dell’integrità e della completezza della stampata. Si tratta di due processi eseguiti contemporaneamente per un controllo doppiamente efficace. E matematicamente infallibile: per esempio nella rilevazione di tutti i fagioli. Ma la vera novità è il nuovo algoritmo che il team di Imago ha sviluppato per la risoluzione di un problema molto sentito nel mondo della pressofusione: il problema delle spine rotte. Un rischio che il nuovo algoritmo del dispositivo Mhira3D può scongiurare in tempo reale, individuando all’istante il pezzo difettoso ed evitando che esso attraversi inutilmente le successive fasi del processo, con un risparmio assai considerevole di risorse. Ma le novità non finiscono qui: Imago ha infatti installato presso aziende leader del settore una nuova versione di Mhira3D per l’analisi approfondita di pezzi di grandi dimensioni, destinata all’utilizzo delle Giga-presse di ultima generazione e ideale anche per isole con spazi ridotti, produzioni con tempi ciclo ristretti e stampi da spessori sottili.

MOLTEPLICI VISIONI, MOLTEPLICI SOLUZIONI

L’approccio dell’azienda, affinato da una pluridecennale esperienza – e presenza – nel mondo della pressofusione, è custom: cioè declinabile secondo le specifiche esigenze di ogni singolo cliente e orientato all’incremento esponenziale della qualità della sua produzione. E si contraddistingue per un costante affiancamento del cliente (dall’analisi di fattibilità, ai corsi di formazione, all’installazione, al primo utilizzo, al servizio post-vendita e di assistenza e supporto) nonché per la facilità e l’immediatezza di utilizzo dei suoi dispositivi, dotati di un sistema d’interfaccia semplice e intuitivo, che può essere impiegato con estrema facilità dall’operatore di macchina, dal responsabile di produzione, dall’addetto al controllo qualità, e più in generale da chiunque, semplicemente impostando le aree di controllo. Le soluzioni ideate da Imago per la pressofusione sono già state adottate dalle più importanti aziende d’Italia, d’Europa, del mondo. E non si limitano a una sola fase, bensì all’intero processo produttivo: il già citato Mhira3D per la fase di stampaggio, Anglerfish per le verifiche che seguono la fase di tranciatura e Magpie per i controlli relativi alle lavorazioni meccaniche. Esse sono il frutto della pluridecennale esperienza di precisione tecnologica di un’azienda che ha fatto della visione uno strumento d’indagine del mondo e un modello di eccellenza. 1

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی