MAGALDI: CONSOLIDA IL RAPPORTO CON WAUPACA FOUNDRY

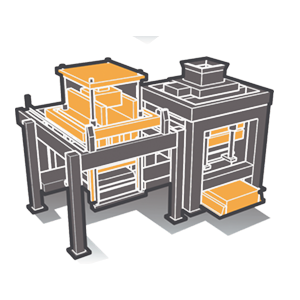

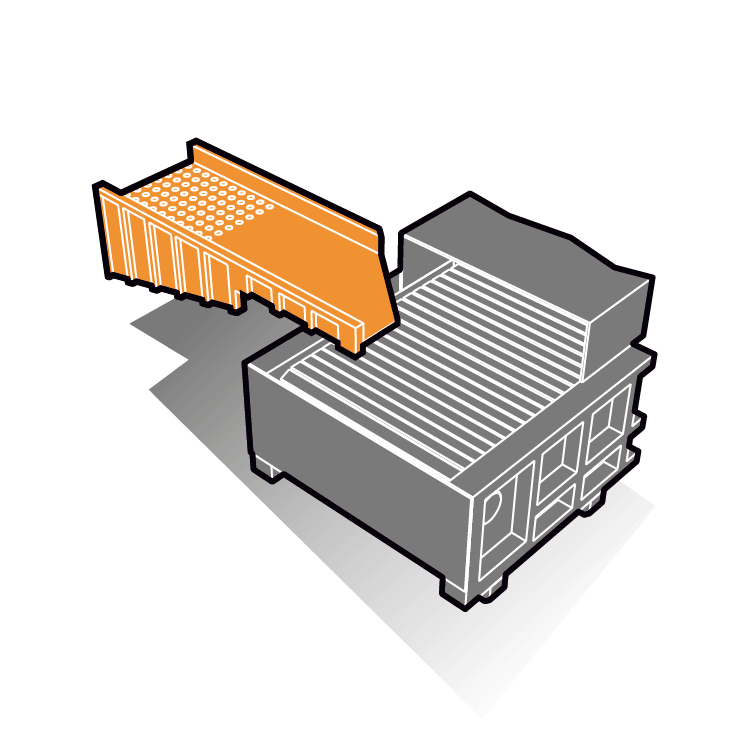

L’americana Waupaca Foundry, Inc. ha siglato con la Magaldi Technologies LLC – branch statunitense del Gruppo Magaldi – un ordine per un sistema di trasporto e cernita automatica delle fusioni, da installare presso la fonderia di Waupaca, Wisconsin.

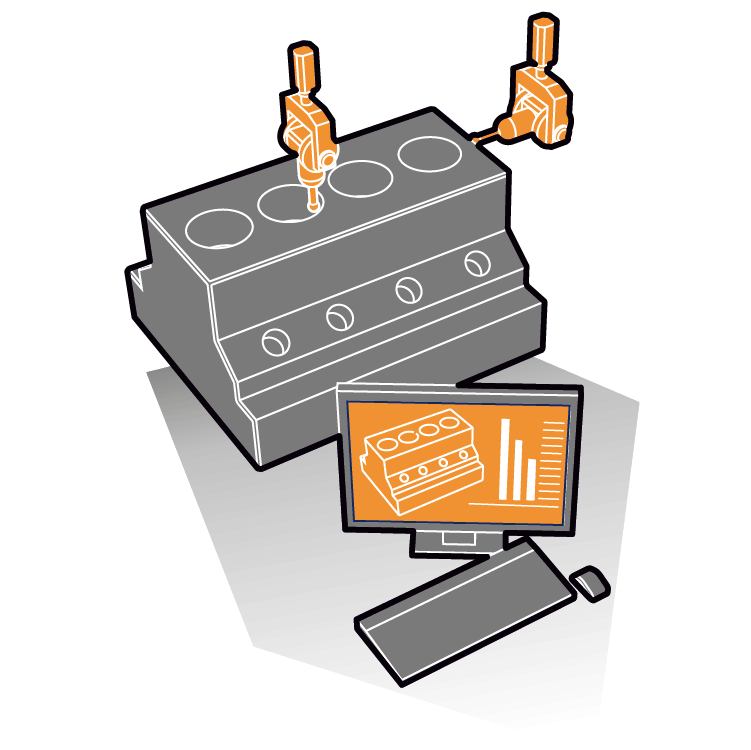

Specializzata nella produzione di stampi in acciaio per l’industria automotive, Waupaca possiede sei impianti produttivi dislocati in diversi Stati. Nel 2023, la fonderia di Marinette, WI è stata oggetto di un progetto di ammodernamento che ha visto la sostituzione di due canali vibranti paralleli con due trasportatori Magaldi Superbelt per il trasporto di canali di colata e materozze da sei linee di cernita a monte.

I canali vibranti erano soggetti a frequenti inceppamenti dovuti all’accumulo del materiale trasportato. Essendo comuni alle sei linee a monte, il blocco dei vibranti comportava il blocco dell’intera linea di produzione. Inoltre, le vibrazioni delle macchine esponevano gli operatori a elevati livelli di silice cristallina respirabile e rumorosità, costringendoli ad indossare doppi dispositivi di protezione acustica e mascherine antipolvere.

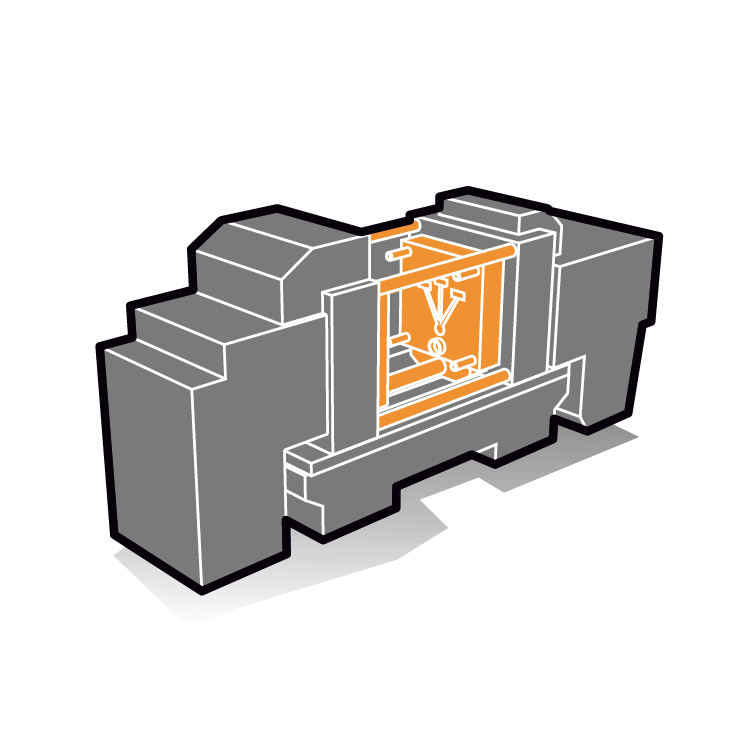

Magaldi ha progettato, realizzato ed installato durante una fermata di soli 16 giorni due trasportatori a nastro metallico Superbelt, lunghi rispettivamente 55 e 58 metri.

A differenza dei vibranti, i Superbelt trasportano il materiale in modo regolare e delicato, senza vibrazioni né scuotimenti, evitando accumuli di materiale e generazione di polvere di silice libera cristallina, ed operano ad un livello di rumorosità inferiore ai 75 dB(A), contribuendo a ridurre l’inquinamento acustico complessivo dell’impianto.

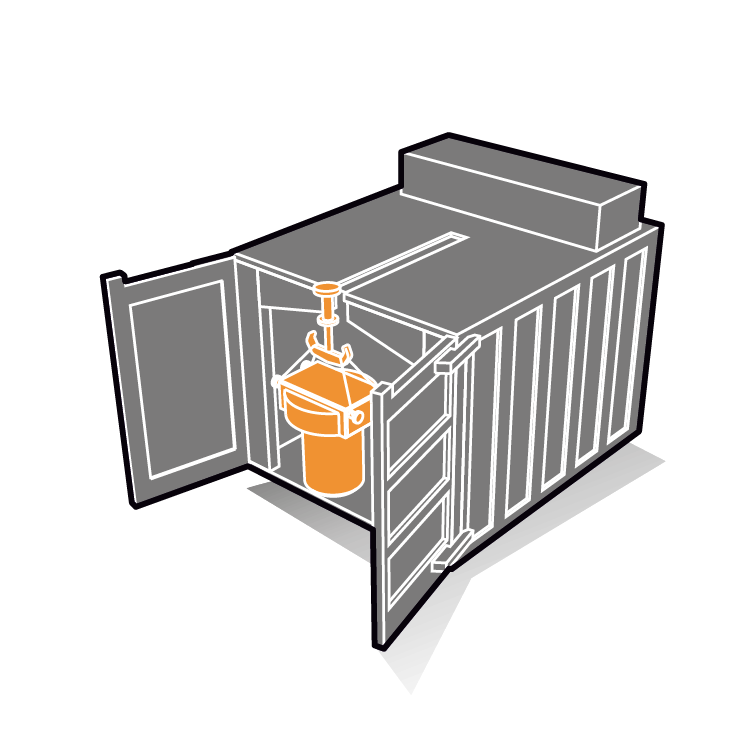

L’intero sistema Magaldi è gestito da un moderno sistema di controllo che prevede sensori di livello lungo la macchina ed a valle di ogni vibrante.

Jarod Osborn, Vicepresidente dell’Ingegneria di Produzione di Waupaca, ha dichiarato che i vantaggi in termini di sicurezza del nuovo sistema fornito dalla Magaldi sono stati tanto importanti quanto i risparmi conseguiti. Sostituendo i canali vibranti, la fonderia ha infatti ridotto significativamente la quantità di polvere nell’aria e creato un ambiente di lavoro più salubre. Inoltre, si prevede un ritorno sull’investimento (ROI) anticipato, di due anni, grazie alla riduzione fino al 60% dei tempi di fermo dei trasportatori, alla riduzione dei costi di manutenzione e del consumo energetico.

Il successo di questo progetto ha aperto la strada ad un nuovo ordine per la sostituzione di un canale vibrante nella fonderia di Waupaca, Winsconsin, con un trasportatore Superbelt, lungo 28 metri, per la cernita automatica delle fusioni. Il cambio di tecnologia permetterà di ridurre drasticamente le emissioni di silice cristallina libera e i livelli di rumorosità, liberando gli operatori dalla necessità di indossare doppi dispositivi di protezione acustica.

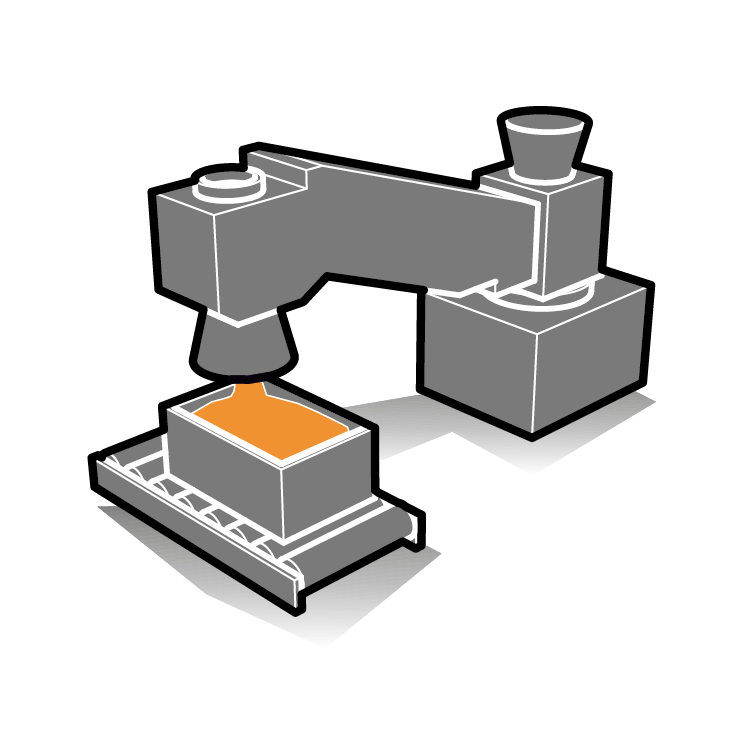

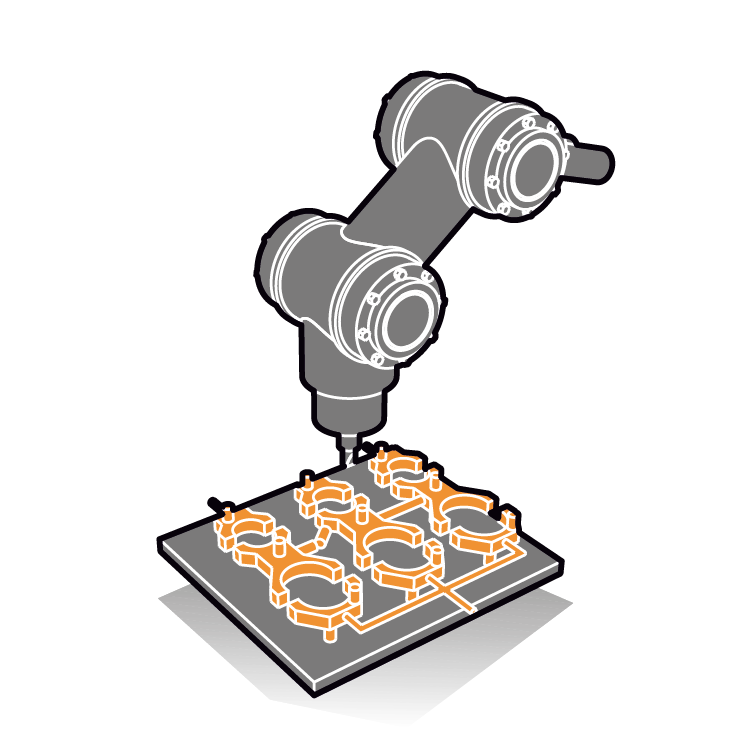

Grazie al design unico e brevettato del nastro, caratterizzato da una superficie piana e con alette rivolte verso il basso, il trasportatore permetterà di deviare le fusioni automaticamente su 9 linee laterali.

Il sistema sarà dotato di sensori per rilevare la presenza dei getti durante il trasporto ed una serie di deviatori pneumatici, attivati dall’operatore, con scivoli laterali per deviare il materiale sulle linee laterali, permettendo la cernita delle fusioni e il trasporto delle materozze e dei canali di colata sulla linea a valle.

L’installazione è prevista per la fine dell’anno.

Specializzata nella produzione di stampi in acciaio per l’industria automotive, Waupaca possiede sei impianti produttivi dislocati in diversi Stati. Nel 2023, la fonderia di Marinette, WI è stata oggetto di un progetto di ammodernamento che ha visto la sostituzione di due canali vibranti paralleli con due trasportatori Magaldi Superbelt per il trasporto di canali di colata e materozze da sei linee di cernita a monte.

I canali vibranti erano soggetti a frequenti inceppamenti dovuti all’accumulo del materiale trasportato. Essendo comuni alle sei linee a monte, il blocco dei vibranti comportava il blocco dell’intera linea di produzione. Inoltre, le vibrazioni delle macchine esponevano gli operatori a elevati livelli di silice cristallina respirabile e rumorosità, costringendoli ad indossare doppi dispositivi di protezione acustica e mascherine antipolvere.

Magaldi ha progettato, realizzato ed installato durante una fermata di soli 16 giorni due trasportatori a nastro metallico Superbelt, lunghi rispettivamente 55 e 58 metri.

A differenza dei vibranti, i Superbelt trasportano il materiale in modo regolare e delicato, senza vibrazioni né scuotimenti, evitando accumuli di materiale e generazione di polvere di silice libera cristallina, ed operano ad un livello di rumorosità inferiore ai 75 dB(A), contribuendo a ridurre l’inquinamento acustico complessivo dell’impianto.

L’intero sistema Magaldi è gestito da un moderno sistema di controllo che prevede sensori di livello lungo la macchina ed a valle di ogni vibrante.

Jarod Osborn, Vicepresidente dell’Ingegneria di Produzione di Waupaca, ha dichiarato che i vantaggi in termini di sicurezza del nuovo sistema fornito dalla Magaldi sono stati tanto importanti quanto i risparmi conseguiti. Sostituendo i canali vibranti, la fonderia ha infatti ridotto significativamente la quantità di polvere nell’aria e creato un ambiente di lavoro più salubre. Inoltre, si prevede un ritorno sull’investimento (ROI) anticipato, di due anni, grazie alla riduzione fino al 60% dei tempi di fermo dei trasportatori, alla riduzione dei costi di manutenzione e del consumo energetico.

Il successo di questo progetto ha aperto la strada ad un nuovo ordine per la sostituzione di un canale vibrante nella fonderia di Waupaca, Winsconsin, con un trasportatore Superbelt, lungo 28 metri, per la cernita automatica delle fusioni. Il cambio di tecnologia permetterà di ridurre drasticamente le emissioni di silice cristallina libera e i livelli di rumorosità, liberando gli operatori dalla necessità di indossare doppi dispositivi di protezione acustica.

Grazie al design unico e brevettato del nastro, caratterizzato da una superficie piana e con alette rivolte verso il basso, il trasportatore permetterà di deviare le fusioni automaticamente su 9 linee laterali.

Il sistema sarà dotato di sensori per rilevare la presenza dei getti durante il trasporto ed una serie di deviatori pneumatici, attivati dall’operatore, con scivoli laterali per deviare il materiale sulle linee laterali, permettendo la cernita delle fusioni e il trasporto delle materozze e dei canali di colata sulla linea a valle.

L’installazione è prevista per la fine dell’anno.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی