OMAR & ITR: PARTNER STRATEGICI PER IL RICICLO DELL’ALLUMINIO

Si chiama ALUMIL e costruisce ogni giorno eccellenza nella progettazione e produzione di sistemi architettonici in alluminio.

Con oltre 30 anni di esperienza, 2.200 dipendenti, 32 filiali, una rete vendita in oltre 60 paesi nel mondo e 12 stabilimenti in Europa e una capacità produttiva di oltre 100.000 tonnellate annue, è ritenuto uno dei Gruppi più avanzati a livello mondiale, con linee di produzione all’avanguardia e rigorosi controlli di qualità lungo l’intera linea di produzione.

In qualità di azienda leader nel settore in Europa, per il Gruppo ALUMIL è indispensabile che ogni aspetto del proprio processo produttivo sia certificato secondo le rigide norme europee e internazionali. Qualità e rispetto per l’ambiente, così come salute e sicurezza sul lavoro, sono priorità fondamentali nel Gruppo.

ALUMIL, riconosce infatti che la crescita economica può e deve andare di pari passo con un ambiente sano e sicuro, adottando a tale scopo misure concrete e specifiche come ispezioni ambientali, adeguata formazione ambientale del personale, strategie di minimizzazione dei consumi energetici, delle emissioni di CO2, dei rifiuti e di riduzione dello sfruttamento delle risorse primarie.

OMAR già partner di ALUMIL per la fornitura di impianti di aspirazione fumi ed inquinanti provenienti dai processi di fusione, ha recentemente realizzato per uno degli stabilimenti del Gruppo, un nuovo impianto di captazione e abbattimento fumi e, attraverso la propria divisione ITR Recycling Technologies, anche il nuovo impianto di riciclaggio di rottami e profili di alluminio.

La quarantennale esperienza del gruppo OMAR nel settore della fonderia, l’approfondita conoscenza dei processi di questo settore industriale, l’affinità della visione dei due gruppi in termini di sostenibilità, attraverso precise best practice e il controllo integrato dei processi e della produzione, hanno premiato nuovamente l’azienda trevigiana.

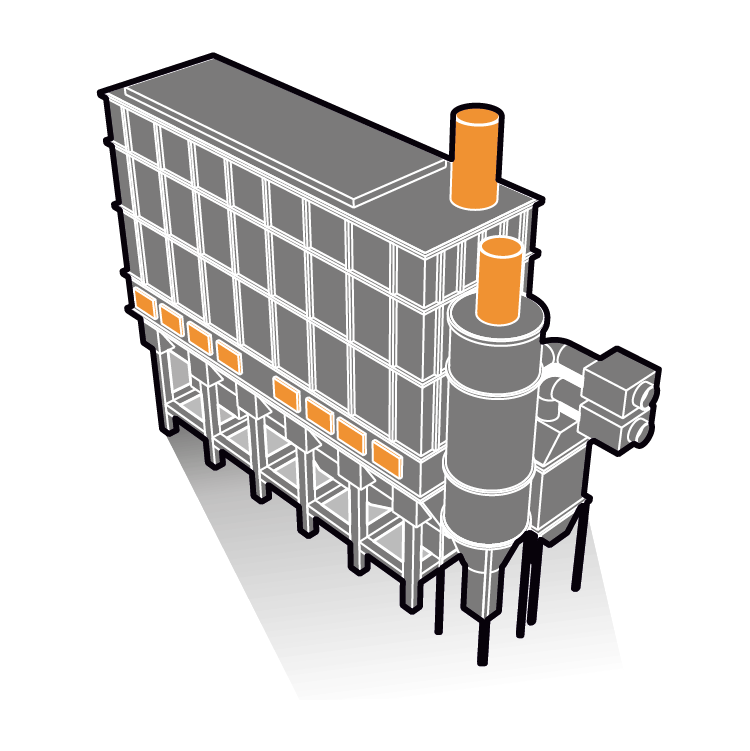

In uno dei propri stabilimenti europei, il gruppo ALUMIL, necessitava realizzare un’accurata analisi del proprio sistema di captazione e filtrazione dei fumi, provenienti dalle operazioni di carico e scorifica del forno, al fine di trovare soluzioni che puntassero a migliorarne ulteriormente le prestazioni.

OMAR, in seguito ad un’accurata analisi delle variabili e dei rischi in gioco, ha riprogettato, realizzato ed installato un efficace impianto di captazione ed abbattimento dei fumi e neutralizzazione delle sostanze inquinanti acide provenienti dalla fusione del materiale riciclato.

L’elevata efficienza di filtrazione è assicurata dall’utilizzo di media filtrante specifici installati in un sistema PJ dynamic, dotato di sistema di pulizia automatica. Particolare cura è stata posta alla sicurezza dell’impianto, prevedendo un sistema di preabbattimento di eventuali trascinamenti incandescenti e l’installazione di componenti certificati ATEX, in base alla zona di appartenenza.

Il nuovo sistema lavora attualmente non-stop 24/24h con una portata d’aria di 100.000 m3/h e un flusso polveroso a 160°C.

Soddisfatto dalla realizzazione e dal servizio del gruppo OMAR, il Gruppo ALUMIL, si è affidato alla divisione ITR Recycling Technologies di OMAR, per l’acquisizione del suo nuovo impianto di trattamento del rottame di profili di alluminio, per reintrodurlo nei propri processi di lavorazione.

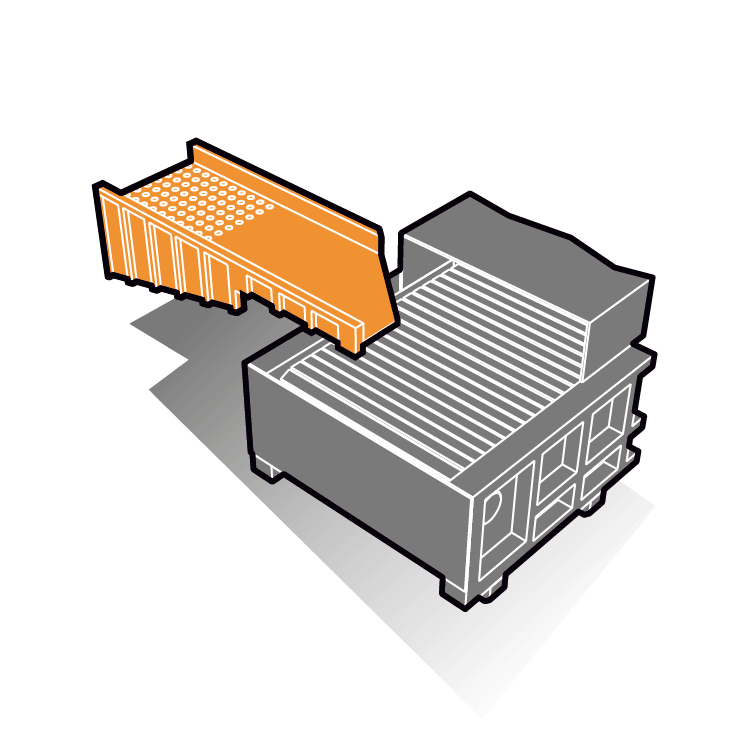

L’operazione ha visto l’installazione del nuovo trituratore bialbero TSS 180, con una produzione oraria attestata a 8 ton/h, che ha permesso al cliente di operare una precisa riduzione volumetrica e sgrossatura del rottame di alluminio, preparandolo per i successivi processi di valorizzazione e separazione.

Per garantire completa flessibilità al proprio sistema produttivo e rimanere assolutamente aperto alle opportunità di un mercato, quello dei manufatti in alluminio, in costante crescita ed evoluzione, la linea scelta dal cliente è di fatto un impianto di macinazione e selezione compatto e mobile, sollevabile tramite pistoni, dotato di sistema di separazione e di estrazione del materiale, che lo rende facilmente riposizionabile in base alle necessità di spazio e di produzione.

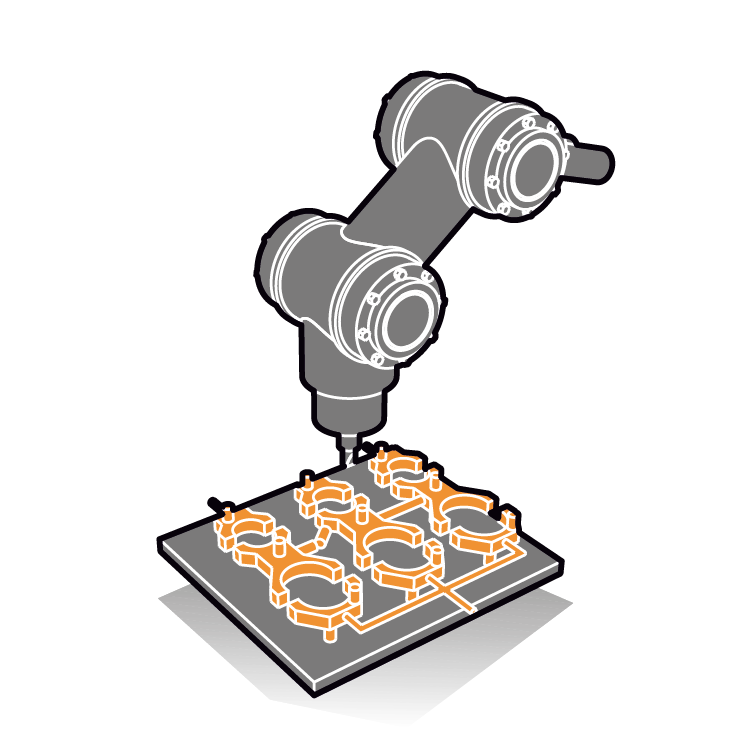

Il materiale in uscita dal sistema di macinazione viene inviato al separatore di metalli a correnti parassite SCP (Eddy-Current), che assicura un’accurata selezione dell’alluminio triturato dal materiale inerte.

Il materiale selezionato viene quindi rinviato ad un apposito sistema di vagliatura, per la separazione della frazione con dimensioni inferiori a 30 mm. Sia la frazione di pezzatura inferiore, sia quella sopravaglio vengono sottoposte a dedicati sistemi di trattamento a raggi X per la pulizia e separazione del materiale pronto forno da eventuali frazioni “sporche” (parti con viti, bulloni, zinco, zama,…).

L’impianto di trattamento del rottame di alluminio è dotato di apposito sistema di filtrazione e abbattimento delle polveri, che contribuisce ad assicurare la massima qualità delle frazioni di alluminio riciclate e rinviate a nuova vita.

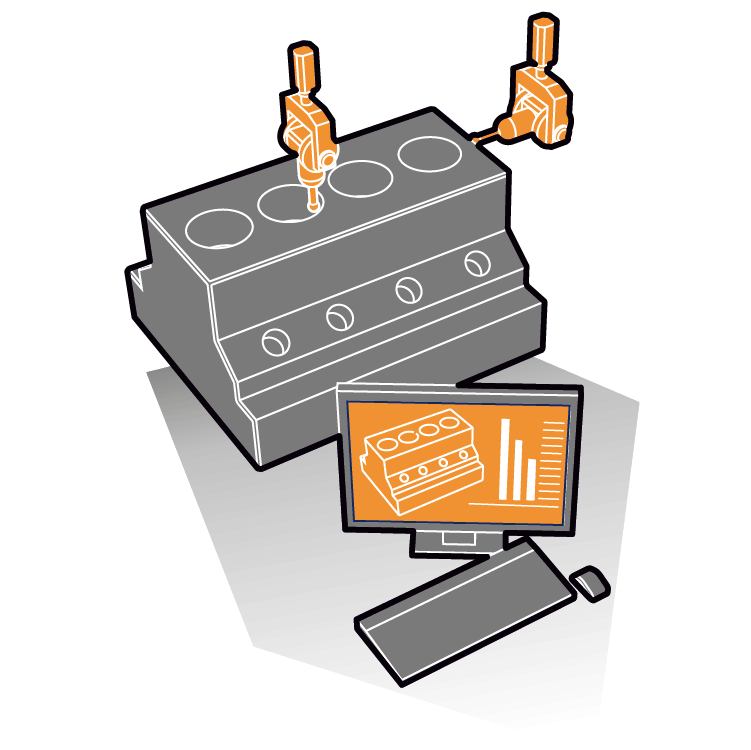

Il sistema installato è stato apprezzato dal cliente per i livelli di efficienza, per la versatilità e la massima flessibilità d’impiego, la semplicità ed economicità delle operazioni di manutenzione.

La gestione integrata, semplice ed assolutamente intuitiva delle macchine e dell’impianto avviene tramite touch panel e programmi di lavoro memorizzabili, in base alla tipologia del materiale trattato. Il sistema di controllo è stato creato e personalizzato ad hoc dai softwaristi dell’azienda trevigiana. Il tutto è perfettamente integrabile nei sistemi di fabbrica intelligente 4.0.

Importante sottolineare infine che si tratta di una nuova realizzazione su misura, ritagliata sulle specifiche necessità del cliente, che qualifica nuovamente OMAR Air Filtration Systems e ITR Recycling Technologies come partner specialistici dell’industria della fonderia.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی