TECNOPRES: COME AUMENTARE LA PRODUTTIVITÀ DELLE PRESSE TRANCIA

Tecnopres azienda di Chieri (TO), storica azienda di Presse, fondata nel 1955, leader europeo nella progettazione e nella produzione di Presse Trancia e sbavatrici per il mercato della pressocolata si presenta sul mercato dell’era post-Covid con una importante novità. Dopo 2 anni di valutazioni e beta-testing sulle Presse Trancia di tre importanti fonderie italiane, è finalmente realtà l’innovativo progetto (iniziato a fine a prima della pandemia), che riguarda l’integrazione del software di Manutenzione Predittiva “Perpetuo”, gestito da AI (Artificial Intelligence) in Cloud, sviluppato da Gefond, azienda associata ad Amafond. Grazie all’accordo, si potrà infatti utilizzare Perpetuo sulle Presse Trancia Tecnopres, in modo da usufruire delle funzionalità del programma e di goderne i risultati, che come verificato in fase di testing, sono notevoli e superiori alle aspettative. Alcuni dei risultati raggiunti: – riduzione dei tempi di intervento sui guasti idraulici del cilindro di chiusura -50% -riduzione dei guasti al sistema di raffreddamento idraulico -75% – riduzione dei guasti dovuti alle temperature del fluido idraulico -50%

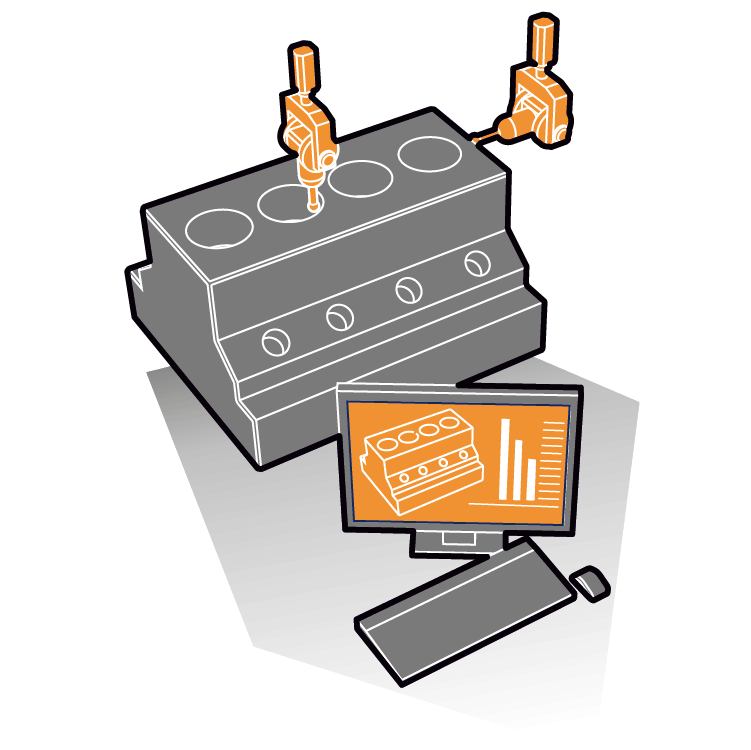

Rispetto alla manutenzione Reattiva (che interviene solo dopo il verificarsi di un malfunzionamento o un guasto) o a quella Preventiva (secondo la quale gli interventi sono programmati su base periodica o dell’intensità di utilizzo della macchina), la manutenzione Predittiva utilizza strumenti e tecniche di monitoraggio per tracciare le prestazioni dell’attrezzatura durante il normale funzionamento e per individuare eventuali anomalie prima che diano luogo ad avarie. I moderni dispositivi e le più recenti applicazioni loT (Industrial Internet of Things), insieme alla disponibilità di strumenti analitici evoluti e all’emergere delle tecnologie di intelligenza artificiale e machine learning, permettono oggi di integrare nei macchinari industriali sensori di ogni tipo, e di connetterli in rete, per poi monitorare di continuo lo stato di funzionamento di macchine e attrezzature. In base ai dati raccolti, vengono elaborati modelli predittivi ce prognostici che consentono, non solo, di meglio gestire la produzione, ma anche di ottimizzare la strategia di manutenzione. Grazie alla trasformazione digitale delle aziende e alla crescente disponibilità di dati sullo stato dell’infrastruttura fisica, la manutenzione predittiva dei sistemi di produzione sta emergendo rapidamente come la più efficace fra tutte le modalità di manutenzione. Questo nuovo modo di gestire l’automazione industriale rappresenta una delle innovazioni al centro del progetto di Tecnopres, leader non solo nelle Presse Trancia ma anche nella Trim Technology, cioè nella tecnologia di integrazione di macchine e dispositivi periferici rispetto alla Pressa Trancia.

Tra gli obiettivi principali di un efficiente servizio di manutenzione predittiva ci sono non solo la previsione dei guasti, ma anche la gestione ottimizzata della manodopera specializzata e delle parti di ricambio. Oltre a ridurre i tempi di fermo macchina e migliorare la produttività, infatti, con la manutenzione predittiva è possibile estendere il ciclo di vita degli asset, ridurre costi e complessità delle riparazioni, gestire meglio le scorte di materiali e pezzi di ricambio, rispettare le normative e gli standard di conformità vigenti. Risolvere potenziali problemi prima che si verifichino ha come conseguenza diretta anche delle condizioni lavorative più sicure. Si ricavano inoltre preziose informazioni sui propri processi industriali, permettendo agli operatori un’attenta ottimizzazione. Più dati vengono acquisiti dai sensori e più gli algoritmi di machine learning possono apprendere sulla storia e sulle condizioni delle macchine, migliorando di continuo non solo le metodologie di manutenzione, ma anche quelle di pianificazione.

Ottimizzando il numero di interventi, le riparazioni possono essere gestite in modo più efficiente ottenendo un sensibile calo de tempi operativi. Programmare gli interventi di manutenzione riduce il numero dei componenti da sostituire e i tempi di riparazione. Inoltre, la manutenzione di un componente prima che causi un guasto critico, consente di contenere il costo alla sola parte guasta, anziché all’intero macchinario, e la riduzione del numero dei guasti allunga la vita media delle apparecchiature.

Per ridurre al minimo i tempi di inattività critici, gli interventi di manutenzione vengono pianificati con i responsabili di produzione in periodi prestabiliti: tenendo presenti fattori quali urgenze di produzione ed eventuali interruzioni programmate, il software di manutenzione predittiva CMMS (Computerized Maintenance Management System) Perpetuo dà indicazioni sul tempo utile di intervento prima che si verifichi il guasto.

Un vantaggio della manutenzione predittiva troppo spesso sottovalutato è la capacità di generare un database storico relativo alle prestazioni dei macchinari che è possibile sfruttare per aumentare il grado di precisione delle previsioni future. Il programma genera e gestisce, tramite cloud, il database di tutti gli eventi che si verificano sui macchinari e sugli impianti, gli interventi correttivi e di riparazione, le ispezioni e le tarature, tutte informazioni indispensabili per elaborare previsioni. Per garantire la massima efficacia delle risorse, Perpetuo analizza sia i guasti ripetitivi (che sono i più noti) che quelli casuali (che rappresentano la percentuale maggiore). Poiché alla base della manutenzione predittiva c’è la raccolta di informazioni in tempo reale sulle condizioni di funzionamento delle macchine e l’invio dei dati a un’unità centrale, l’accoppiata loT e CMMS costituisce per le aziende un elemento strategico. Le condizioni . dei macchinari vengono monitorate attraverso l’utilizzo di sensori installatie sulle parti critiche, spesso già installati sulle macchine, e le deviazioni rilevate vengono trasmesse alla AI che provvederà a identificarlee. e quantificarlee. Ad esempio, è possibile acquisire dati relativi a temperature, vibrazioni, rumorosità, livelli di lubrificazione e tante altre grandezze utili per identificare variazioni rispetto allo standard.

Grazie a questi sistemi, le aziende possono potenziare e semplificare la condivisione delle informazioni a tutti i livelli e, allo stesso tempo, ridurre gli sprechi o le anomalie produttive. Perpetuo nasce come applicazione smart, accessibile da qualunque dispositivo web, permettendo il controllo delle macchine anche da remoto, a prescindere dalla distanza a fisica dall’impianto. È importante infine ricordare che l’organizzazione della manutenzione predittiva tramite IoT e CMMS si fonda su processi dinamici e, di conseguenza, richiede gli stessi programmi di miglioramento continuo che contraddistinguono tutti i processi produttivi moderni.

È inoltre presente nella piattaforma di Perpetuo un modulo di Manutenzione Preventiva e Programmata implementabile dal cliente, che permette una continuità con le metodologie tradizionali di Gestione.

Non dimentichiamo, inoltre, il lato Green de processo predittivo, che consente di minimizzare, in sicurezza, i costi operativi, rendendo gli impianti più efficienti ed ottimizzati dal punto di vista manutentivo. Tale approccio consente anche di ridurre l’impronta carbonica degli impianti industriali, aderendo così in modo proattivo e intenzionale alle misure di decarbonizzazione necessarie a contrastare i cambiamenti climatici in atto.

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی