Showing 49 − 72 of 92 results

Laviosa S.p.A.

Siamo una delle aziende leader in Europa e nel mondo per la ricerca, estrazione e trasformazione della bentonite in idee e soluzioni ad alto valore aggiunto, la produzione e commercializzazione di prodotti per l’industria fusoria è la prima area dalla quale il gruppo ha avviato, ormai 100 anni fa, le proprie attività.

I nostri principali punti di forza e competenze risiedono nel controllo delle nostre materie prime, nell’avanzata tecnologia di processo, nella produzione localizzata in varie parti del mondo e nella nostra conoscenza applicativa del prodotto, il tutto supportato da servizi logistici costruiti direttamente sulle esigenze dei clienti.

I nostri prodotti per la fonderia comprendono una gamma completa di bentoniti e miscele di bentoniti/ neri minerali per la formatura a verde, nonché altri prodotti per la formatura in conchiglia e sabbia resina come sabbie silicee e cromite, fino ad altri prodotti ausiliari come scorificanti, grafiti e ricarburanti.

Offriamo un’assistenza tecnica costante a tutti i nostri clienti, sia attraverso visite puntuali dei nostri tecnici specializzati per monitorare e prevenire tutte le problematiche legate alla formatura e ad eventuali difetti dei getti, sia attraverso un servizio gratuito di analisi supportati dai nostri tecnici in laboratorio, con analisi periodiche delle terre di fonderia, a cui seguono consulenze e monitoraggio attivo delle performance delle terre stesse in funzione delle diverse tipologie produttive.

Visualizza certificazioni aziendali: www.laviosa.com/certificazioni-applicative-di-prodotto/

Via L. Da Vinci, 21 57123 – LIVORNO (LI) – ITALY +39 0586.434000

J.M.L. Italy S.r.l.

Fondata nel 1979, JML è un fornitore globale di attrezzature per le fonderie. Abbiamo l’esperienza, le conoscenze e la capacità di ottimizzare i processi produttivi e di migliorare la qualità dei nostri clienti attraverso l’installazione di nuove apparecchiature o la modifica di quelle esistenti.

JML ha tre unità produttive; la principale è situata in Francia a Vrigne-aux-Bois in prossimità del confine con il Belgio e Lussemburgo, la seconda si trova in Germania, la terza in Italia.

I miglioramenti conseguenti l’impiego delle apparecchiature JML, consentono la produzione di parti in modo più efficiente e con standard qualitativi più elevati. Siamo in grado di ridurre i tempi di arresto degli impianti consentendo ai nostri clienti di evadere i propri ordini in modo rapido e puntuale. Il miglioramento della qualità finale contribuirà a fidelizzare I vostri clienti preservando nel tempo la vostra reputazione.

Siamo orgogliosi di offrire il miglior servizio possibile ai nostri clienti. Lo facciamo attraverso un chiaro investimento in persone, processi e tecnologia.

Le nostre apparecchiature soddisfano gli standard più elevati del mercato. La qualità costruttiva ed i materiali impiegati garantiscono il vostro investimento nel tempo.

Utilizziamo software di ultima generazione che uniti alla nostra pluriennale esperienza ci permettono di realizzare progetti all’avanguardia. Oggi sono trascorsi più di 40 anni dalla creazione del primo sito a Vrigne-aux-Bois nel cuore dell’industria metallurgica, abbiamo aiutato centinaia di fonderie a sfruttare al meglio lo spazio a disposizione ed a migliorare la propria capacità produttiva. Mettiamo a servizio dei nostri clienti la solida esperienza del nostro gruppo di 80 persone allo scopo di raggiungere assieme ai nostri clienti il miglior risultato finale.

Da Gennaio 2020 il Gruppo JML controlla la società Space srl.

Via Zamboni 4/c 41011 Campogalliano (MO) – Italy

+39 059 7147719

Italpresse Gauss S.p.A.

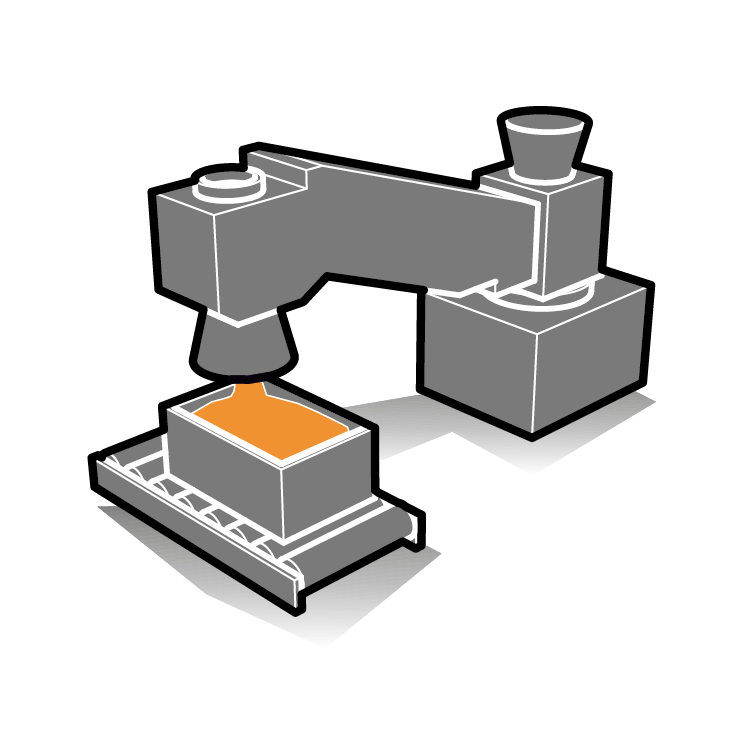

ItalPresseGauss è leader globale nel settore delle tecnologie per la colata delle leghe leggere offrendo macchinari, celle di lavoro automatizzate e servizi d’assistenza della migliore qualità. Fondata nel 1969, l’azienda è certificata UNI EN ISO 9001:2015, UNI EN ISO 14001:2015, UNI ISO 45001:2018 ed è certificata medaglia d’argento secondo il rating di sostenibilità ECOVADIS. Il nostro impegno a soddisfare le esigenze specifiche dei clienti, l’innovazione costante, l’offerta di una tecnologia di alta qualità e di un servizio di supporto volti ad una costante ottimizzazione del processo di colata sono gli elementi che ci contraddistinguono. Italpresse è presente in tutto il mondo con oltre 3500 installazioni e prestigiose referenze, l’azienda ha sempre mantenuto una salda leadership tecnologica. Solo due esempi tra tanti: prima con l’introduzione dell’automazione in fonderia e poi, dal 2005, con lo sviluppo della macchina a 2 piani. Italpresse costruisce macchine e isole automatiche di lavoro per la pressocolata, con un costante orientamento all’eccellenza, all’innovazione tecnologica, alla qualità e alla flessibilità produttiva. L’azienda mette a disposizione dei clienti il know how che deriva da oltre 45 anni di esperienza acquisita nei settori più avanzati e in tutto il mondo. I prodotti Italpresse si distinguono per la prolungata durata nel tempo, inoltre dovunque si trovino il capillare servizio assistenza interviene con tempestività.

Visualizza certificazioni aziendali: www.italpressegauss.com/en-gb/manufacturing-quality-assurance

ItalPresseGauss S.p.A. Società Unipersonale – Via Trento, 178 25020 – CAPRIANO DEL COLLE (BS) – ITALY

+39 030.9749300

Insertec Italia S.r.l.

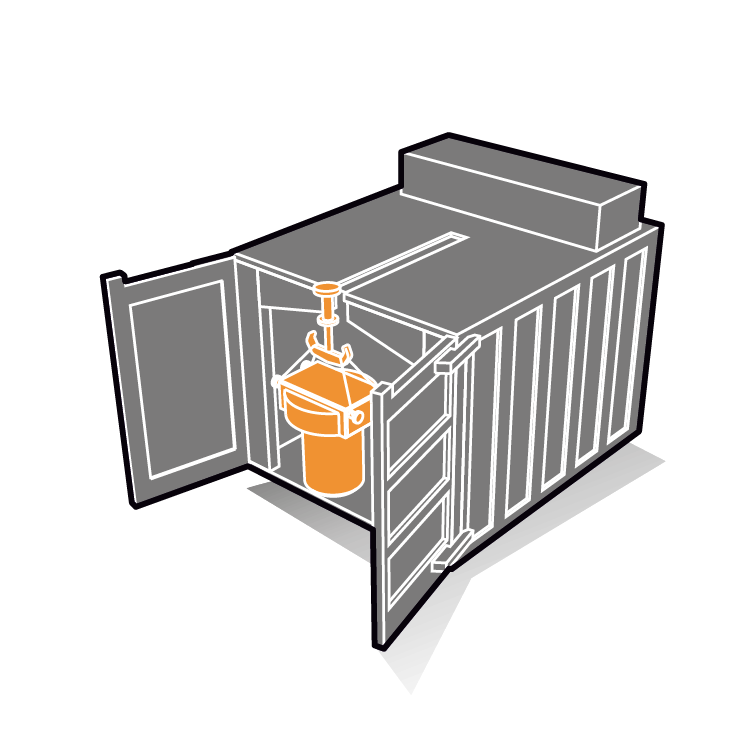

Fondata nei Paesi Baschi nel 1980, la nostra impresa si occupa principalmente della progettazione e della produzione di Forni industriali e Soluzioni refrattarie. Durante questi anni abbiamo creato un team altamente qualificato per soddisfare i requisiti dei diversi settori e delle tipologie di clientela.

Inoltre, INSERTEC dispone di un team R+S+i per la ricerca continua di soluzioni nuove e migliori.

La sede centrale e lo stabilimento di produzione di forni industriali si trovano nelle vicinanze di Bilbao, il nucleo siderometallurgico più importante della Penisola Iberica. Gli impianti di INSERTEC sono dislocati in posizioni strategiche su tutto il territorio nazionale con collegamenti stradali e ferroviari diretti e con collegamenti rapidi al porto marittimo e l’aeroporto internazionale di Bilbao.

Gli uffici e il magazzino principale della Divisione Refrattari si trovano a Galdakao in Biscaglia, da dove si servono clienti di oltre 25 paesi di tutto il mondo.

Lo stabilimento principale di produzione e imballaggio della Divisione Refrattari si trova a Arrigorriaga in Biscaglia.

Gli altri impianti produttivi si trovano a Guadalajara (Spagna), Piracicaba (Brasile) e Zhenjiang (Cina)

Via Vittorio Alfieri, 18 10121 Torino – Italy – +39 011 3975883

Industrial Frigo S.r.l.

Industrial Frigo nasce nel 1970 in Italia, vicino al Lago di Garda, dall’idea di un ingegnere con la passione per i sistemi di raffreddamento. Ferrei principi e l’obiettivo di proporre solo prodotti di qualità hanno portato l’azienda ad attestarsi come leader nell’ideazione, progettazione e costruzione di sistemi avanzati per la refrigerazione.

Grazie al supporto di un team di eccezionale talento, Industrial Frigo ha registrato negli ultimi anni una crescita esponenziale, conquistando spazi sempre più ampi a livello mondiale e differenziando la produzione per poter rispondere alle specificità che il mercato sempre più richiede.

Industrial Frigo rimane un’azienda a direzione familiare ma oggi comprende quattro filiali estere e una rete di vendita ed assistenza in oltre 60 paesi. La continua ricerca e lo sviluppo tecnologico di soluzioni rispettose per l’ambiente stanno portando l’azienda verso una nuova era di crescita e innovazione ecologicamente sostenibile.

Visualizza certificazioni aziendali: www.industrialfrigo.com/it/gruppo

Via Maestri, 49 25011 Calcinato (BS) – Italy – +39 030 963160

Induction S.r.l.

- ANNO DI FONDAZIONE: 1985

- N° DI DIPENDENTI: 60

- AREA TOTALE: 6000m2

- 3 EDIFICI CON UFFICI

- PIU’ DI 1200 IMPIANTI IN SERVIZIO IN 50 PAESI

- ALTRE FILIALI:

– Spagna (Servizio post-vendita e assistenza)

– Mexico (Servizio post-vendita e assistenza)

La nostra filosofia è sempre stata orientata verso la progettazione interna, la produzione e l’assemblaggio di tutti i componenti della macchina, con rigorose e rigide procedure di controllo qualità per raggiungere miglioramenti costanti in termini di tecnologie aggiornate, grazie al feedback proveniente dal campo attraverso l’esperienza in produzione del cliente.

Progettazione, ingegnerizzazione e costruzione di convertitori statici di frequenza, da 10kw fino a potenza di circa 10.000 kW (10MW) in “singola unità”;

Tecnologia a Transistor (IGBT – MOSFET) per garantire un cos-phi costante 0,94÷0,95 in ogni condizione di lavoro, e a TRIODO, per coprire una gamma di frequenze compresa fra 50 Hz e 850 kHz.

Il nostro obiettivo è produrre sistemi in base alle esigenze dei clienti, per garantire le massime prestazioni ed economicità, non solo attraverso la nostra vasta gamma di impianti standard, ma anche grazie alla nostra flessibilità, offriamo prodotti “su misura” e un servizio personalizzato, non facilmente disponibile sul mercato.

Via Marocchi 152, 10046 Poirino (TO) – Italy – +39 011 9451322

Imago S.r.l.

Da ben 20 anni progettiamo sistemi di visione artificiale dedicati al controllo qualità dei prodotti e alla gestione delle linee di produzione. I prodotti della moderna pressocolata richiedono controlli di qualità specifici, oggettivati e documentati utili anche per eventuali certificazioni blockchain. Per questo Imago negli ultimi anni si è specializzata nella realizzazione di dispositivi che consentano di tracciare tutta la produzione e di interagire in tempo reale con le macchine in ogni singola fase, al fine di garantire un miglioramento globale della qualità. Imago ha realizzato tre macchine, Mhira 3D, Anglerfish e Magpie, da inserire e interfacciare nell’isola di pressocolata, per effettuare il controllo di ogni singolo getto dopo le fasi di stampaggio, tranciatura e lavorazione meccanica.

All’estrazione del pezzo dalla pressa, Mhira 3D ne verifica l’integrità e, tramite una mappatura termografica, contribuisce in modo significativo ad innalzare il livello tecnologico della Pressa minimizzando il numero di scarti iniziali nella fase di avviamento e interagendo automaticamente con il sistema di termoregolazione e di lubrifica. Dopo la fase di tranciatura, Anglerfish controlla le deformazioni e le rotture ispezionando la planarità e la regolarità delle aree tranciate. Infine, Magpie individua le porosità, la rottura dei bordi e il residuo di bave non conformi che possono emergere dopo le lavorazioni meccaniche. Magpie realizza inoltre un controllo totale di fine linea che consente di fornire al cliente solo pezzi conformi.

La produzione e gli esiti delle analisi svolte sono interamente tracciati e accessibili, in qualsiasi momento, tramite sistemi automatici di reportistica secondo tutti gli standard richiesti dall’Industria 4.0.

I principali partner di Imago sono i costruttori di macchine, impianti, linee di produzione e automazione, in particolare nei settori della pressofusione, del packaging e nelle trafilerie.

Via Tangenziale Ovest, 27 – 25045 Castegnato (BS) +39 030 3660034

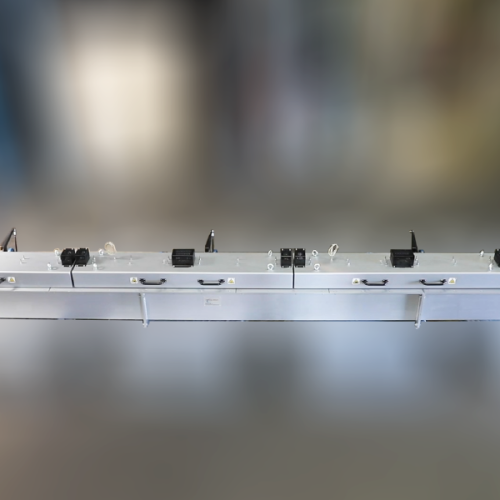

IECI S.r.l.

IECI, leader nel settore del controllo della temperatura per stampi, è un’azienda manifatturiera italiana attiva nel settore della pressofusione di alluminio. La nostra realtà nasce nel 1972 a Passirano, in provincia di Brescia, e in questi quasi 50 anni di storia si è potuta affermare come marchio di assoluta affidabilità, robustezza e alta precisione.

IECI è da sempre pioniere nel ricercare nuove tecnologie e ha sempre lo sguardo puntato verso nuovi orizzonti e grandi obiettivi. La visione aziendale è quella di puntare sulle nuove leve e sui giovani poiché sono loro il futuro del nostro mondo. In quanto immersi nel cuore della regione della Franciacorta, in IECI siamo attenti al rispetto dell’ambiente e del territorio e per noi è fondamentale la ricerca e lo sviluppo di progetti che utilizzino fonti meno inquinanti e all’insegna del risparmio energetico. Cura del cliente e ricerca di soluzioni ad hoc completano il profilo di IECI.

IECI è attiva nella pressofusione di alluminio con riferimento principale al settore dell’Automotive fornendo i principali OEM e Tier1 in tutti i continenti ma non solo. I sistemi di controllo di temperatura hanno anche applicazioni in ambito lightning, arredamento, medicale, plastico, di estrusione e di pressofusione di zinco e zama.

Se il principale prodotto IECI è sicuramente il termoregolatore, negli anni si sono sviluppate raffinate tecnologie anche per le vasche di raffreddamento getti e per gli impianti di collegamento e trasferimento energetico.

Grazie agli ottimi risultati ottenuti negli ultimi anni e grazie ai continui e sempre crescenti positivi riscontri tra la clientela, IECI ha intrapreso un percorso di sviluppo ed espansione sia a livello strutturale che di risorse umane. IECI cresce, con voi e per voi.

Via Nervi, 13 25050 – PASSIRANO (BS) – ITALY +39 030 6850370

Idra S.r.l.

Idra produce dal 1946 presse per le fonderie di pressocolata di leghe leggere, alluminio e magnesio. È leader mondiale di settore, punto di riferimento per l’innovazione tecnologica e di prodotto.

La gamma produttiva si estende dalle macchine di piccolo tonnellaggio fino alle Giga Presse da 6.100-8.000 ton, primi al mondo nel costruirle e nostro grande successo. Non solo presse, ma forniamo anche soluzioni Chiavi in mano di celle produttive completamente automatizzate.

La rete di vendita e di assistenza tecnica è presente in tutto il mondo garantendo un livello di assistenza post vendita e ricambi altamente professionali.

Particolare importanza hanno i servizi a disposizione dei Clienti, come corsi di formazione, consulenza e supporto tecnologico

Idra ha nel suo programma di produzione anche impianti per la produzione di getti con la tecnologia Low Pressure Forging (L.P.F.) e impianti per la produzione con la tecnologia del semisolido (S.S.R.), utilizzati per la produzione di getti ad elevate caratteristiche meccaniche.

Via dei Metalli, 2 25039 Travagliato (BS) – Italy – +39 030. 20111

HA Italia S.p.A.

La combinazione dell’elevato know-how tecnico, con le numerose partnership internazionali e le tecnologie all’avanguardia della capogruppo Hüttenes-Albertus, rende HA Italia l’unico fornitore sul territorio italiano a possedere una competenza trasversale in tutti i settori della fonderia.

Dal 1946 HA Italia si differenzia per l’unicità e la completezza della propria offerta, che serve ogni fase del processo produttivo di fonderia: prodotti chimici di elevatissima tecnologia per qualsiasi tipo di formatura forme e anime, intonaci refrattari e additivi speciali, prodotti refrattari, sabbie, vasta gamma di prodotti metallurgici, software e sistemi digitalizzati di controllo di processo.

La peculiare competenza tecnico/scientifica di HA Italia viene messa a disposizione della clientela anche attraverso progetti di ricerca specifici su obiettivi condivisi con le fonderie, consulenze sul processo di fonderia, corsi di formazione e seminari per fonditori ed imprese committenti delle fonderie.

Viale della Scienza, 78, 36100 Vicenza VI Italy +39 0444 337444

Gilardoni S.p.A.

La Gilardoni S.p.A. è stata fondata in Italia nel 1947 e, oggi si colloca tra i principali produttori italiani di apparecchiature a raggi X e ad ultrasuoni, di componenti e servizi, nei settori medicale, controlli non distruttivi e sicurezza.

Con sede sociale a Milano (Italia), attualmente impiega oltre 230 persone che garantiscono ricerca, sviluppo, produzione, distribuzione ed assistenza su scala mondiale.

I prodotti Gilardoni sono istallati ed assistiti in tutto il mondo — Nord America, Europa, Europa Orientale, Sud America, Africa ed Asia.

Leader nella progettazione e sviluppo di apparecchiature a raggi X, con laboratori di ricerca riconosciuti “Altamente Qualificati” con specifico decreto ministeriale italiano. Certificata ISO 9001:2015 e 13485:2016 dal CSQ (membro EQNET, rete internazionale di certificazione).

Al 1968 è datata la presenza Gilardoni nel controllo non distruttivo per il settore fonderia con lo sviluppo di impianti di radiologia industriale real-time.

Dispone inoltre di sedi, filiali ed agenzie per le attività di distribuzione e di assistenza.

I prodotti sono conformi alle più importanti normative internazionali quali: IEC, UL, ISO, CE, ecc. e sono certificati da importanti autorità (FDA, TÜV, PTB, ecc.) con stabilimenti che coprono un’area di 26.000 metri quadri.

Visualizza certificazioni aziendali: www.gilardoni.it/qualita/

Via Arturo Gilardoni, 1 23826 Mandello Lario (LC) – Italy

+39 0341.705111

Gefond S.r.l.

Fondata nel 1994, Gefond ha saputo qualificarsi nel settore della pressocolata rappresentando i principali fornitori del mercato e distribuendo attrezzature tecnologicamente avanzate per le fonderie che lavorano principalmente per l’industria automobilistica.

Gefond, attraverso le sue soluzioni tecniche innovative, sostiene le tendenze dell’industria manifatturiera che si prepara ad affrontare le sfide del settore.

La sfida di Gefond è quella di stare al passo con il cambiamento cercando di anticiparlo, di sostenere le tendenze dell’industria manifatturiera con soluzioni tecniche innovative, concentrandosi su digitalizzazione e sostenibilità; di ampliare l’offerta dei servizi; di spingere sulla formazione per aumentare la produttività.

La visione strategica di Gefond si concretizza in cinque divisioni: Gefond Prodotti, Gefond Software, Gefond Technology, Gefond Accademia, Gefond Servizi

1 Prodotti Gefond

rappresenta e distribuisce materiali di consumo e impianti tecnologici (lubrificatori Wollin e AED, forni dosatori Foundry4, forni a crogiolo MMP, crogioli Morgan, forni fusori Krown, centraline di termoregolazione HPDC by Gefond, marcatori laser Laserax).

2 Gefond Servizi

per dare al cliente, oltre al prodotto, una serie di servizi aggiuntivi con l’obiettivo di migliorare e semplificare il lavoro dell’utente finale

3 Gefond Technology

Soluzioni innovative sostenibili e integrate 4.0 per l’industria della pressofusione, della bassa pressione e della gravità. HPDC by Gefond produce sistemi di raffreddamento e controllo della temperatura ad acqua e multicircuito per applicazioni industriali. Elevate prestazioni unite a risparmio energetico, ottimizzazione dei processi e manutenzione predittiva integrata.

www.hpdc.it

4 Gefond Software

Perpetuo, il software di intelligenza artificiale per la manutenzione predittiva in fonderia, intuitivo e facile da usare, l’unico in grado di dialogare con qualsiasi macchina e periferica dell’impianto di pressofusione; www.perpetuo.gefond.it

5 Gefond Accademia

è una piattaforma di formazione completa e strutturata, che fornisce consulenza globale su gestione, manutenzione e tecnologia di processo.

Via Montefeltro, 6 20156 Milano – Italy – +39 02.33401545

Frech Italia S.r.l.

La Oskar Frech ha iniziato la sua attività nel 1949 con la costruzione di stampi per la pressofusione, facendo seguire in breve tempo la progettazione e costruzione di macchine a camera calda e camera fredda.

La sua tecnologia avanzata le ha permesso, già dal 1966, di commercializzazione macchine per pressofondere le leghe di Magnesio con procedimento a camera calda.

Via IV Novembre, 24 – 21040 Uboldo (VA) – Italy +39 02 9656182

Foundry Ecocer S.r.l.

FOUNDRY ECOCER si pone come una delle principali aziende italiane per la produzione e la commercializzazione di prodotti e di ausiliari per fonderie di leghe non ferrose.

Maurizio Sala, fondatore con annoverata esperienza formativa in aziende multinazionali leader del settore, e il figlio Fulvio , condividendo l’impegno e la supervisione di ogni funzione aziendale, hanno definito il target aziendale:

FORNIRE ECCELLENZA

PER L’INDUSTRIA DELLA FONDERIA

L’impegno di investire per il miglioramento degli impianti e delle risorse, per l’ottenimento di una migliore eccellenza nel servizio al cliente, è parte integrante e forza della direzione aziendale.

Da sempre l’azienda FOUNDRY ECOCER è al servizio attivo dei propri clienti, per la produzione e commercializzazione di prodotti ausiliari per le fonderie di leghe non ferrose; prodotti per il trattamento metallurgico del metallo liquido, intonaci, manufatti ceramici, impianti di trattamento, filtrazione e degasaggio del metallo, lubrificanti e distaccanti per le varie tipologie di colata e molto altro ancora….

Viale Europa, 66 20010 Ossona (MI) – Italy – +39 02 903.79.405

Fomet S.r.l.

La Fomet S.r.l. basando la propria tecnologia sulla ricerca continua e sull’esperienza accumulata in circa 45 anni di presenza sul mercato, progetta e costruisce forni ad induzione per le più svariate applicazioni nel campo dei metalli ferrosi e non ferrosi.

La Fomet supporta i propri Clienti fornendo, in funzione delle singole esigenze, l’assistenza ingegneristica necessaria ad una razionale e funzionale installazione dell’impianto. Dotando i suoi forni dei più moderni sistemi di automazione e di gestione dei principali parametri di funzionamento, la Fomet ha reso i propri impianti più efficienti e sicuri, ottimizzando l’impiego dell’energia elettrica e riducendo i consumi.

L’efficienza e l’affidabilità dei forni, sono inoltre supportate da una pronta e completa assistenza tecnica con personale specializzato, nonché da un servizio post-vendita per la fornitura di parti di ricambio. Questi servizi rendono la Fomet “Partner” del Fonditore, garantendogli tranquillità e sicurezza.

Via Simone Martini, 1120143 Milano – Italy – +39 02.817575

Faprosid S.r.l.

La ditta Faprosid s.r.l. nasce nel 1975 e dal momento della fondazione si posiziona come leader tra i più importanti produttori europei di materiali esotermici ed isolanti per fonderia ed acciaieria. La ditta Faprosid s.r.l. ha sviluppato nuovi tipi di prodotti per fonderie di alta qualità, confermata dalle più importanti aziende europee.

La produzione di Faprosid s.r.l. è composta da impianti completamente automatici adatti ad ottenere un prodotto finale in garanzia di qualità, nonchè permette di soddisfare tutti i requisiti attualmente richiesti dal mercato. La ricca esperienza del personale permette all’azienda di offrire le soluzioni individuali ed efficienti per ogni singolo cliente. Le tecnologie moderne di colata richiedono in fonderia nella maggior parte dei casi l’impiego di manicotti isolanti ed iso-eso per controllare il ritiro volumetrico che, il metallo utilizzato, subisce durante il passaggio dallo stato liquido allo stato solido.

L’uso dei suddetti manicotti in confronto alle vecchie materozze tradizionali assicura in modo quasi perfetto l’alimentazione ed il conseguente riempimento di modelli preformati senza che avvengano variazioni chimiche, fisiche e meccaniche. Il tipo di getto ed il ritiro specifico di ogni metallo variano le condizioni teoriche dei tempi e modalità di solidificazione, pertanto l’impiego di manicotti isolanti ed isoeso richiede uno studio appropriato per garantire la sicurezza di risultati ottimali.

Visualizza certificazioni aziendali: www.faprosid.com/it/p/certificazioni-767.html

Via San Pancrazio, 13 – 25030 – ADRO (BS) – ITALY +39 030 74 50 325

FAIST Light Metals Engineering S.r.l.

FAIST Light Metals Engineering s.r.l. è una azienda italiana nata nel 1987 in provincia di Bologna, specializzata nella progettazione e produzione di stampi per la pressofusione prevalentemente per i mercati Automotive, Telecom e Industrial.

Nata come piccola realtà artigianale, l’azienda ha avuto una notevole espansione, ed è in grado di soddisfare le esigenze del mercato, grazie a personale altamente qualificato e impianti di ultima generazione, fornendo importanti gruppi industriali internazionali.

Realizziamo stampi fino a 18 tonnellate. Il nostro team specializzato segue ogni commessa, dalla fase di progettazione fino alla campionatura.

Il team vanta al proprio interno competenze tecniche specialistiche di fonderia ed è in grado di supportare il cliente non solo nella fase di progettazione dello stampo, ma anche nelle fasi di analisi di fattibilità, co design del prodotto e attività di simulazione avanzata.

La pluriennale esperienza di progettazione e costruzione di stampi per i settori Automotive, Telecom e Industrial, ci ha permesso di avere una visione tecnica specifica delle singole problematiche, condividendo ed applicando competenze e soluzioni trasversali in modo ottimale tra i vari settori.

Via Stelloni Ponente, 33 40012 Calderara di Reno (BO) – Italy

+39 051 722122

F.lli Fossati S.r.l.

Dal 1935 leader mondiale nella produzione di CROGIOLI e FORNI per la fusione dei metalli preziosi.

La notevole e utilissima esperienza accumulata nell’arco dei decenni, consente di proporci in questo fantastico e modernissimo Mondo, della Fonderia in generale.

Risolviamo con rapidità, passione e successo ogni Vostra esigenza attinente a Fusioni di piccole-medie quantità di metallo ferroso e non.

Non esitate a contattarci; il nostro staff è a completa e piacevole disposizione per qualsiasi informazione o richiesta.

Via Garibaldi, 51 20061 Carugate (MI) Italy +39 02 9253895

Euromac S.r.l.

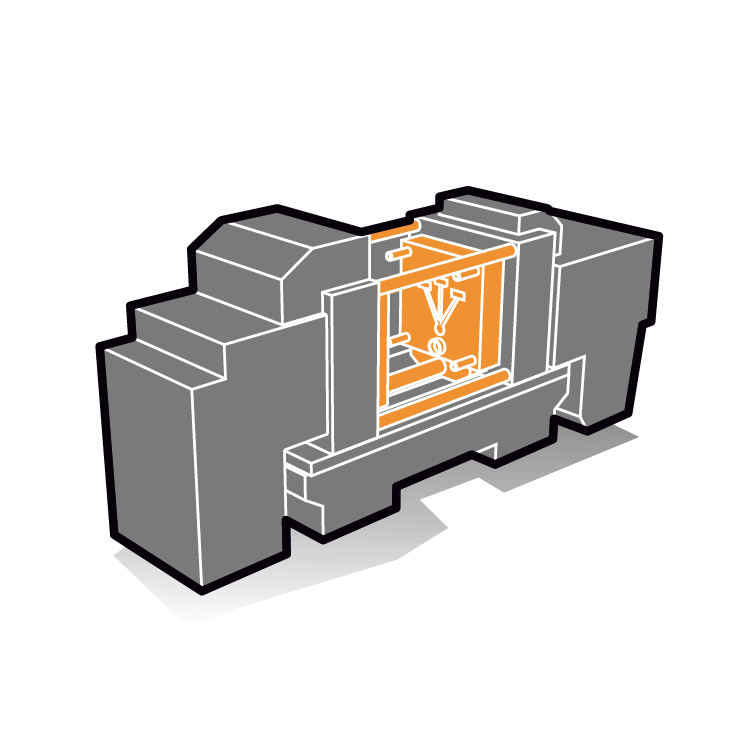

EUROMAC opera nel settore della fonderia da oltre 55 anni. Costruiamo impianti e macchine per la produzione di anime (processi: shell, croning, cold e hot box; inorganico); impianti di formatura; impianti per il trasporto e trattamento del metallo.

Nello stabilimento in Italia, Euromac cura tutte le fasi produttive dalla progettazione alla messa in marcia. Inoltre, Euromac si è focalizzata nel mercato sudamericano dove è stata costruita la nostra filiale in Brasile.

L’attenzione ai dettagli, ai bisogni particolari dei clienti, contraddistingue EUROMAC nella sua politica aziendale. Dare risposte alle varie richieste, anche delle più piccole realtà produttive, è nostro quotidiano impegno.

Via dell’Industria, 62 36035 MARANO VICENTINO (VI) – Italy

Phone +39 0445 637629 – 637254

Eredi Scabini S.r.l.

Eredi Scabini è presente sul mercato dal 1945 ed è specializzata in soluzioni refrattarie avanzate per molteplici settori industriali, in particolare dove c’è contatto con il metallo fuso.

Le soluzioni Eredi Scabini sono basate sull’utilizzo di informi, preformati e compositi a matrice ceramica, tutti prodotti con formule di esclusiva proprietà dell’azienda.

Già “pioniera” del refrattario monolitico, da oltre 40 anni Eredi Scabini progetta e realizza nei propri stabilimenti preformati fino a 15 tonnellate.

Eredi Scabini è rinomata anche per la sua capacità di offrire “Soluzioni” ad hoc per il rivestimento refrattario di ogni specifico impianto, garantendo in tutti i casi un servizio “chiavi in mano” che parte dall’analisi della richiesta, passa attraverso la progettazione, la produzione, l’installazione e si completa con l’assistenza tecnica post-vendita.

Nei suoi oltre 75 anni di storia, Eredi Scabini ha sviluppato e consolidato la propria attività osservando il mercato e le sue evoluzioni per tenersi al passo e, laddove possibile, anticipare le tendenze.

Tutto ciò ha permesso all’azienda di crescere, evolversi e -nonostante i diversi momenti di difficoltà del mercato di riferimento e dell’economia in generale- di affrontare le sue sfide e andare avanti senza mai rallentare.

L’idea lungimirante dei preformati, ormai parte importante del business da più di 35 anni, ha ulteriormente rafforzato la notorietà di Eredi Scabini, soprattutto all’estero, permettendole di diventare un importante punto di riferimento in tutto il mondo.

Eredi Scabini produce nei suoi stabilimenti oltre 15.000 tonnellate all’anno di refrattari monolitici e oltre il 30% del materiale prodotto viene trasformato in prodotti preformati.

A conferma della propria anima pionieristica, Eredi Scabini ha di recente dato vita all’Advanced Technologies Center (ATC), una nuova divisione aziendale interamente dedicata alla ricerca e sviluppo di nuovi prodotti e tecnologie oltre che alla progettazione di rivestimenti refrattari sempre più innovativi e performanti.

Il nuovo ATC sorge a fianco dell’headquarter e ospita professionisti di grande esperienza quali ingegneri, chimici e progettisti che quotidianamente si confrontano e collaborano in modo organizzato per creare prodotti e servizi d’eccellenza.

La struttura è dotata di strumenti tecnologici di ultima generazione.

Via Brallo, 2 – 27010 Siziano (PV) Italy +39 0382 66711

Italiano

Italiano  English

English Español

Español DEUTSCH

DEUTSCH  汉语

汉语 Indonesia

Indonesia  Русский

Русский فارسی

فارسی